ในช่วงที่ขยะพลาสติกจากบรรจุภัณฑ์กลายเป็นปัญหาสิ่งแวดล้อมเร่งด่วน สตาร์ทอัพไทยหลายรายหันมาใช้เทคโนโลยี Generative‑AI ผสานกับสมมุติฐานเชิงฟิสิกส์ (physics‑informed hypotheses) เพื่อออกแบบวัสดุย่อยสลายได้สำหรับบรรจุภัณฑ์ ผลลัพธ์ที่ได้ไม่เพียงแต่ลดเวลาวิจัยและพัฒนาจากระดับปีให้เหลือเพียงไม่กี่เดือนเท่านั้น แต่ยังช่วยเร่งการคัดกรองสูตรวัสดุและการจำลองสมบัติทางกลเชิงลึกที่เคยต้องอาศัยการทดลองจริงซ้ำซ้อนเป็นเวลานาน ตัวอย่างเบื้องต้นจากโครงการนำร่องรายงานว่ารอบทดลองลดจากเฉลี่ย 12–18 เดือนเหลือ 2–4 เดือน โดยการจำลองเชิงกายภาพร่วมกับโมเดลสร้างสรรค์ช่วยคัดกรองตัวเลือกที่มีแนวโน้มสำเร็จสูงสุดก่อนเข้าสู่ห้องปฏิบัติการ

บทความนี้จะนำผู้อ่านสำรวจประเด็นสำคัญตั้งแต่หลักการผสาน Generative‑AI กับสมมุติฐานเชิงฟิสิกส์ วิธีการทำงาน ตัวอย่างผลการทดสอบเชิงเบื้องต้น (เช่น ความแข็งแรงเพิ่มขึ้นประมาณ 20–30% และอัตราการย่อยสลายในห้องปฏิบัติการมากกว่า 90% ภายใน 6 เดือนในตัวอย่างบางชุด) ไปจนถึงข้อพิจารณาด้านตลาดและกฎระเบียบที่ผู้พัฒนาต้องเผชิญ เช่น การตรวจรับรองมาตรฐาน มอก. หรือเงื่อนไขการรับรองจากหน่วยงานที่เกี่ยวข้อง ตลอดจนความท้าทายด้านต้นทุนและการขยายการผลิตเชิงพาณิชย์ ซึ่งทั้งหมดนี้เป็นหัวใจของการพลิกโฉมอุตสาหกรรมบรรจุภัณฑ์ยุคใหม่ในไทย

บทนำ: ขยะพลาสติกกับความเร่งด่วนในการหา ‘วัสดุทดแทน’

บทนำ: ขยะพลาสติกกับความเร่งด่วนในการหา ‘วัสดุทดแทน’

ปัญหาขยะพลาสติกจากบรรจุภัณฑ์ยังคงเป็นหนึ่งในความท้าทายด้านสิ่งแวดล้อมที่รุนแรงทั้งในระดับโลกและในประเทศไทย ปริมาณการผลิตพลาสติกทั่วโลกขยับเข้าสู่ระดับหลายร้อยล้านตันต่อปี โดยสัดส่วนการใช้งานเพื่อบรรจุภัณฑ์มีประมาณ ราว 30–40% ของปริมาณพลาสติกทั้งหมด ซึ่งเมื่อรวมกับอัตราการจัดการของเสียที่ยังไม่เพียงพอ ส่งผลให้พลาสติกจำนวนมากถูกฝังกลบ เผา หรือไหลสู่สิ่งแวดล้อมและระบบน้ำผิวดิน สถิติระดับสากลระบุว่าอัตราการรีไซเคิลพลาสติกยังค่อนข้างต่ำเมื่อเทียบกับปริมาณการผลิต — โดยเฉลี่ยต่ำกว่า 10% ในหลายภูมิภาค ทำให้ความจำเป็นในการลดปริมาณบรรจุภัณฑ์แบบใช้ครั้งเดียวและการพัฒนาวัสดุทดแทนมีความเร่งด่วนยิ่งขึ้น

ในบริบทของประเทศไทย ปริมาณขยะบรรจุภัณฑ์เติบโตตามการขยายตัวของภาคการบริโภคและอีคอมเมิร์ซ รัฐบาลและหน่วยงานที่เกี่ยวข้องได้ประกาศโรดแมปและมาตรการเพื่อลดการใช้พลาสติกแบบใช้ครั้งเดียวและเพิ่มอัตราการจัดการที่เหมาะสม มีการกำหนดมาตรการตามลำดับเพื่อควบคุมผลิตภัณฑ์พลาสติกบางประเภท การส่งเสริมการแยกขยะที่ต้นทาง และการสนับสนุนระบบรีไซเคิลมากขึ้น ทั้งนี้แรงผลักดันจากนโยบายและข้อกำหนดด้านสิ่งแวดล้อมระดับสากลยังยิ่งเพิ่มแรงกดดันต่ออุตสาหกรรมที่ต้องปรับรูปแบบบรรจุภัณฑ์ให้สอดคล้องกับมาตรฐานการนำกลับมาใช้ใหม่หรือการย่อยสลายได้

แรงกดดันด้านการเปลี่ยนพฤติกรรมจากผู้บริโภคก็เป็นปัจจัยสำคัญ ผู้บริโภคโดยเฉพาะกลุ่มคนรุ่นใหม่และผู้ซื้อที่มีความตระหนักด้านสิ่งแวดล้อมเริ่มคาดหวังให้แบรนด์และผู้ค้าปลีกนำเสนอผลิตภัณฑ์ที่มาพร้อมบรรจุภัณฑ์ที่เป็นมิตรต่อสิ่งแวดล้อม ซึ่งสะท้อนผ่านการเลือกซื้อและความพร้อมจ่ายเพื่อสินค้าที่ยั่งยืน ส่งผลให้อุตสาหกรรมอาหารและค้าปลีกต้องปรับกลยุทธ์การออกแบบบรรจุภัณฑ์อย่างเร่งด่วน

แม้ว่าวัสดุย่อยสลายได้และวัสดุชีวภาพจะถูกนำเสนอเป็นทางออก แต่ยังมีข้อจำกัดเชิงปฏิบัติที่สำคัญ ได้แก่ คุณสมบัติทางกล ศักยภาพการป้องกันการซึมผ่านของก๊าซและความชื้น ตลอดจนความคงทนต่อความร้อน ซึ่งมักยังด้อยกว่าโพลิเมอร์สังเคราะห์ทั่วไป นอกจากนี้ต้นทุนการผลิตและการขาดโครงสร้างพื้นฐานสำหรับการคอมโพสต์หรือการจัดการวัสดุเหล่านี้ก็เป็นอุปสรรคเชิงเศรษฐศาสตร์ ทำให้การเปลี่ยนผ่านจากพลาสติกแบบดั้งเดิมไปสู่วัสดุย่อยสลายได้ยังคงช้ากว่าที่ตลาดและนโยบายต้องการ

- ภาพรวมปัญหาและอัตราการรีไซเคิล: ปริมาณพลาสติกบรรจุภัณฑ์สูง และอัตรารีไซเคิลโดยรวมยังต่ำ

- แรงกดดันจากผู้บริโภคและกฎเกณฑ์: ผู้บริโภคแสดงความต้องการบรรจุภัณฑ์ที่ยั่งยืน ขณะที่นโยบายระดับชาติและมาตรฐานสากลกำหนดเป้าหมายลดพลาสติกแบบใช้ครั้งเดียว

- ความท้าทายของวัสดุย่อยสลายได้: ข้อจำกัดด้านสมบัติทางกายภาพ ต้นทุน และโครงสร้างพื้นฐานการจัดการของเสีย

ด้วยปัจจัยทั้งหมดนี้ จึงเกิดความต้องการที่เร่งด่วนทั้งจากภาคธุรกิจ ผู้บริโภค และผู้กำหนดนโยบายในการค้นหาและนำมาใช้วัสดุทดแทนที่มีประสิทธิภาพเทียบเท่าหรือใกล้เคียงกับพลาสติกเดิม ในขณะเดียวกันต้องสามารถผลิตได้ในต้นทุนที่แข่งขันได้และสอดคล้องกับห่วงโซ่อุปทานสมัยใหม่ ซึ่งเป็นเหตุผลสำคัญที่ทำให้นวัตกรรมด้านการออกแบบวัสดุโดยใช้เทคโนโลยีขั้นสูง เช่น Generative‑AI และการผสานความรู้เชิงฟิสิกส์ ถูกหยิบยกขึ้นมาเป็นทางเลือกเชิงกลยุทธ์ในการตัดรอบการทดลองจริงจากหลายปีให้เหลือเพียงไม่กี่เดือน

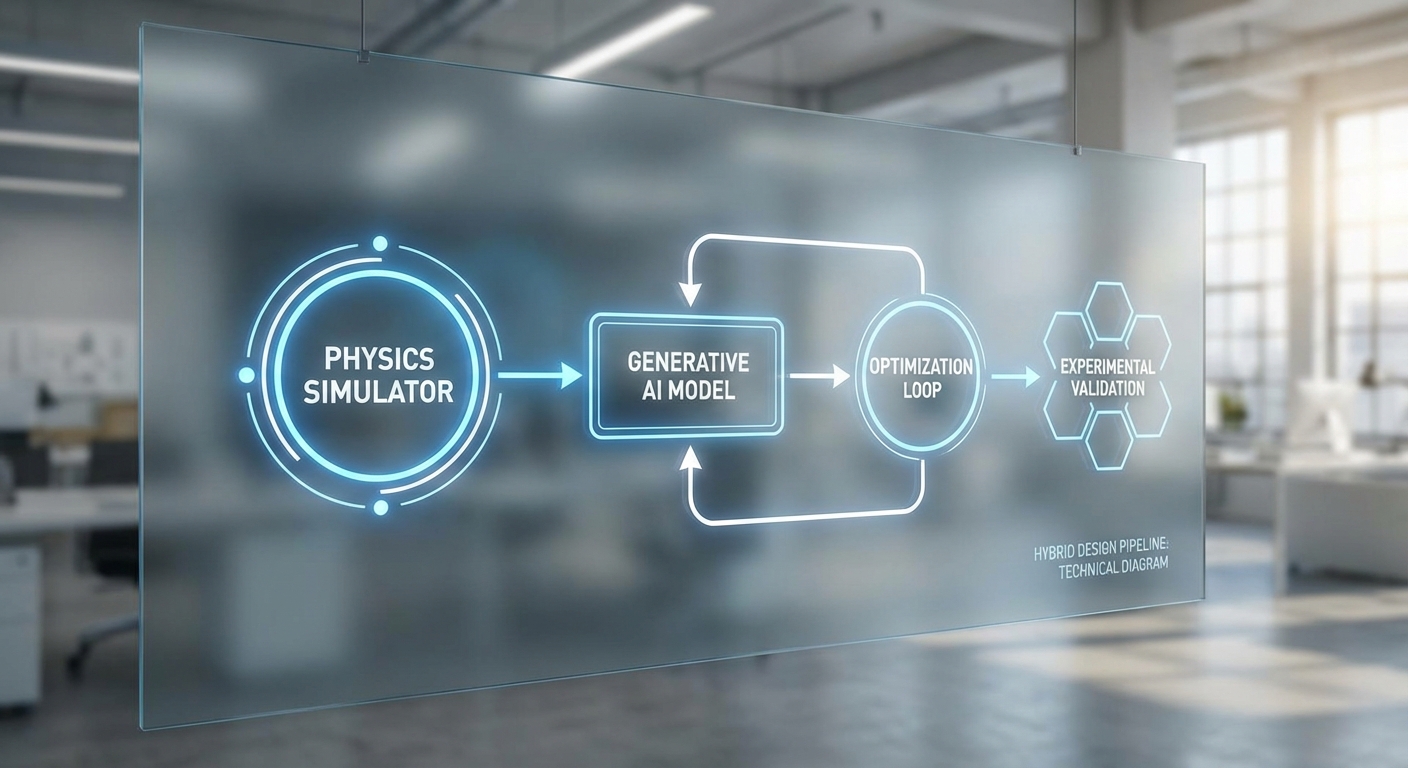

เทคโนโลยีแกนกลาง: Generative‑AI ผสานสมมุติฐานเชิงฟิสิกส์ (Physics‑informed Generative Models)

ภาพรวมเชิงเทคนิคของแนวทาง Physics‑informed Generative Models

การผสาน Generative‑AI เข้ากับสมมุติฐานเชิงฟิสิกส์ (physics priors) เป็นการรวมข้อได้เปรียบของการเรียนรู้จากข้อมูลกับความรู้เชิงฟิสิกส์เพื่อออกแบบวัสดุใหม่ที่มีสมบัติเป้าหมาย เช่น การย่อยสลายได้ ทนทานทางกล หรือค่าการแพร่กระจายน้ำที่ต้องการ สำหรับสตาร์ทอัพด้านวัสดุและบรรจุภัณฑ์ แนวทางนี้ช่วยลดรอบการทดลองจริงจากระดับปีลงสู่ระดับเดือน โดยใช้การจำลองเชิงฟิสิกส์และโมเดลสร้างสรรค์เป็นตัวทำนายและกรองตัวอย่างที่จะนำไปทดสอบในห้องปฏิบัติการ

ความแตกต่างระหว่าง AI แบบ purely data‑driven กับ physics‑informed models

โมเดลแบบ purely data‑driven พึ่งพาข้อมูลตัวอย่างและฟีเจอร์เชิงสถิติเพื่อเรียนรู้ความสัมพันธ์ระหว่างอินพุตและคุณสมบัติของวัสดุ ข้อจำกัดสำคัญคือความจำเป็นของข้อมูลจำนวนมากและความเสี่ยงต่อการสร้างผลลัพธ์ที่ไม่สอดคล้องกับกฎฟิสิกส์ (เช่น โครงสร้างที่เป็นไปไม่ได้ทางกล) ในทางกลับกัน physics‑informed models ฝังสมมุติฐานเชิงฟิสิกส์ลงในกระบวนการเรียนรู้ เช่น การบังคับสมดุลพลังงาน สมการการเคลื่อนที่ หรือข้อจำกัดเชิงโครงสร้าง ทำให้โมเดลสามารถทั่วไปได้ดีขึ้นแม้มีข้อมูลจำกัด และลดความเสี่ยงต่อการเกิดผลลัพธ์ที่ละเมิดกฎฟิสิกส์

บทบาทของ Generative Models ในการออกแบบโครงสร้างวัสดุ

Generative models เช่น GANs, VAEs, และ diffusion models ถูกนำมาใช้สร้างตัวแทนเชิงโครงสร้างของวัสดุ—ได้แก่ รูปร่างของโพลิเมอร์ โครงข่ายไมโครโครงสร้าง หรือสัดส่วนของสารเติมแต่ง—โดยตรงจากเวกเตอร์เชิงตัวแทน (latent vectors) โมเดลเหล่านี้สามารถทำงานร่วมกับเงื่อนไขเชิงฟิสิกส์ได้หลายรูปแบบ เช่น:

- การใช้ conditional generation เพื่อบังคับให้ตัวอย่างมีค่าคุณสมบัติเป้าหมาย (ความแข็งแรง, อัตราการย่อยสลาย)

- การเพิ่มเทอมค่าความผิดพลาดเชิงฟิสิกส์ในฟังก์ชัน loss เพื่อบังคับให้ตัวอย่างสอดคล้องกับสมการเชิงฟิสิกส์

- การใช้ generative model เป็นตัวสร้างตัวเลือกเชิงโครงสร้างหรือพารามิเตอร์กระบวนการที่แตกต่าง เพื่อให้ซิมูเลชันประเมินได้เร็วขึ้น

องค์ประกอบสำคัญ: Surrogate Models, Bayesian Optimization และ Active Learning

เพื่อให้วงจรการออกแบบมีประสิทธิภาพ จะมีส่วนประกอบเชิงเทคนิคหลักดังนี้:

- Surrogate models: ใช้แทนเครื่องมือซิมูเลชันที่มีค่าใช้จ่ายสูง เช่น molecular dynamics หรือ finite element analysis โดยทั่วไปจะใช้ Gaussian Processes, Bayesian Neural Networks หรือ ensemble models ที่ให้การประเมินความไม่แน่นอน (uncertainty) พร้อมทั้งความเร็วที่สูงขึ้น

- Bayesian optimization: นำ surrogate model มาใช้ร่วมกับ acquisition function (เช่น Expected Improvement, Upper Confidence Bound) เพื่อเลือกตัวอย่างถัดไปที่มีศักยภาพสูงสุดและ/หรือช่วยลดความไม่แน่นอนของโมเดลอย่างมีประสิทธิภาพ ช่วยลดจำนวนการทดลองจริงที่ต้องทำ

- Active learning: กลยุทธ์การเลือกข้อมูลฝึกเพิ่มโดยอิงจากความไม่แน่นอนและประโยชน์ต่อการเรียนรู้ (เช่น Query‑by‑Committee, Uncertainty Sampling) ทำให้การทดลองเชิงกายภาพมุ่งไปยังตัวอย่างที่ให้ข้อมูลมากที่สุดต่อการปรับปรุงโมเดล

กระบวนการปิดวงจร (closed‑loop) ระหว่างซิมูเลชันและการทดสอบจริง

ระบบที่มีประสิทธิภาพจะทำงานเป็นวงปิด โดยมีการอัปเดตโมเดลต่อเนื่องจากข้อมูลการทดลองจริง: เริ่มจากข้อมูลเริ่มต้น (เช่น ความสัมพันธ์ composition–property จากการทดลองเดิม) → ใช้ซิมูเลชันเชิงฟิสิกส์หรือ surrogate เพื่อทำนายผลของตัวอย่างที่ generate ขึ้น → generative model สร้างชุดตัวอย่างและตัวเลือกเชิงโครงสร้าง → Bayesian optimization/active learning คัดเลือก candidate ที่มีค่าคาดการณ์และข้อมูลเชิงนโยบายสูง → ส่งไปทดสอบในห้องปฏิบัติการ → ผลการทดสอบถูกป้อนกลับเพื่ออัปเดต surrogate และ generative model อีกครั้ง กระบวนการนี้ช่วยให้จำนวนการทดลองจริงลดลงอย่างมีนัยสำคัญและรอบการออกแบบสั้นลง

ตัวอย่าง workflow แบบย่อ

ตัวอย่างลำดับการทำงานแบบย่อที่นิยมใช้ในสตาร์ทอัพวัสดุ:

- Data (existing experiments, literature, physics constraints)

- → Simulator / Physics model (MD, FEA, PDE solvers) หรือ surrogate model เพื่อประเมินคุณสมบัติ

- → Generative model (GAN/VAE/diffusion) สร้างโครงสร้างหรือคอมโพสิชันใหม่ โดยมี physics priors เป็นเงื่อนไข

- → Candidate selection (Bayesian optimization + acquisition function + active learning)

- → Lab test (fabrication + characterization)

- → Feedback (อัปเดต surrogate และ generative model ด้วยผลใหม่) และวนซ้ำ

ผลลัพธ์และการใช้งานเชิงธุรกิจ

การผสานเทคนิคเหล่านี้ทำให้สตาร์ทอัพสามารถตัดรอบการทดลองจริงจาก ปี เหลือเป็น เดือน ในหลายกรณี ขณะที่ยังคงความแม่นยำทางวิทยาศาสตร์ ตัวชี้วัดเช่นจำนวนตัวอย่างที่ต้องทดสอบจริง, เวลาสู่ตลาด และต้นทุน R&D ได้รับการปรับปรุงอย่างชัดเจน การยอมรับกลยุทธ์ physics‑informed generative design จึงเป็นทางเลือกเชิงกลยุทธ์สำหรับองค์กรที่ต้องการเร่งการพัฒนาผลิตภัณฑ์โดยยังคงควบคุมความเสี่ยงเชิงเทคนิคและค่าใช้จ่าย

เคสสตาร์ทอัพไทย: กรณีศึกษาและไทม์ไลน์การตัดรอบทดลอง

ภาพรวมสตาร์ทอัพและโจทย์ทางธุรกิจ

ตัวอย่างกรณีศึกษาเป็นสตาร์ทอัพไทยสมมติชื่อ BioPack AI ซึ่งก่อตั้งโดยทีมวัสดุศาสตร์และวิศวกรรมเคมี เป้าหมายคือพัฒนาโพลิเมอร์ย่อยสลายได้สำหรับบรรจุภัณฑ์อาหารที่ต้องมีทั้งความแข็งแรงเพียงพอ น้ำหนักเบา และสลายตัวตามเงื่อนไขที่กำหนด (เช่น ภายใน 6–12 เดือนในสภาวะหลุมฝังกลบหรือคอมโพสท์เชิงอุตสาหกรรม) ปัญหาหลักที่ทีมเผชิญก่อนการนำ Generative‑AI เข้ามาใช้คือรอบการทดลองยาวนานและมีต้นทุนสูง — การออกแบบสูตรวัสดุแบบดั้งเดิมต้องอาศัยการทดสอบเชิงประจักษ์หลายรอบเพื่อลดปัจจัยแปรผัน เช่น อัตราการตกผลึก ความแข็งแรงเชิงกล และอัตราการย่อยสลาย ซึ่งมักกินเวลารอบละหลายสัปดาห์จนถึงเดือน

ไทม์ไลน์การทดลอง: เปรียบเทียบก่อนและหลังใช้ Generative‑AI

ก่อนใช้เทคโนโลยี Generative‑AI รอบพัฒนาแบบดั้งเดิมของ BioPack AI อยู่ที่ประมาณ 9–12 เดือน เพื่อให้ได้ต้นแบบที่ผ่านเกณฑ์ขั้นต่ำ (Minimum Viable Material) โดยรวมเป็นหลายขั้นตอน เช่น การสังเคราะห์โพลิเมอร์ การหล่อฟิล์ม การทดสอบเชิงกล การเร่งสลาย และการปรับสูตรใหม่ซ้ำหลายครั้ง ตัวอย่างเชิงตัวเลขจากบันทึกภายในแสดงว่าแต่ละรอบต้องใช้เวลาเฉลี่ย 6–8 สัปดาห์ และมักต้องมี 6–8 รอบก่อนเข้าสู่การผลิตทดลอง

หลังจากผสานโมเดล Generative‑AI ที่มีสมมุติฐานเชิงฟิสิกส์ (physics‑informed priors) และวงจร Active Learning ในการคัดกรองสูตร เบื้องต้น BioPack AI รายงานการลดเวลาเหลือ 2–3 เดือน เพื่อให้ได้ต้นแบบผ่านเกณฑ์ โดยมีการลดรอบทดลองลงจาก 6–8 รอบเหลือเพียง 2–3 รอบ (ลดรอบได้ 60–75%) ตัวเลขสรุปดังนี้:

- รอบทดลองดั้งเดิม: 9–12 เดือน (6–8 รอบ; รอบละ 6–8 สัปดาห์)

- รอบทดลองหลังใช้ Generative‑AI: 2–3 เดือน (2–3 รอบ; รอบละ 2–3 สัปดาห์)

- การลดต้นทุนตัวอย่างและวัตถุดิบประมาณ: 40–60% จากการคัดเลือกสูตรเบื้องต้นโดยโมเดล

- ความแม่นยำของโมเดลในการคาดการณ์เกณฑ์พื้นฐาน (เช่น Tensile strength และ degradation half‑life) อยู่ในช่วงความผันผวน ±10–15% เมื่อเทียบกับผลทดลองจริง

ตัวอย่างการตัดสินใจออกแบบที่มาจากโมเดลและผลลัพธ์ต้นแบบ

โมเดล Generative‑AI ของ BioPack AI ถูกฝังสมมุติฐานเชิงฟิสิกส์เกี่ยวกับพฤติกรรมการตกผลึกของโพลิเมอร์ การแพร่ของน้ำ และปฏิกิริยาไฮโดรไลซิส ทำให้โมเดลสามารถเสนอชุดพารามิเตอร์เชิงออกแบบที่มีความเป็นไปได้สูง ตัวอย่างการตัดสินใจที่ช่วยให้ต้นแบบผ่านเกณฑ์เร็วขึ้นได้แก่:

- การปรับสัดส่วนบล็อกพอลิเมอร์: โมเดลแนะนำลดสัดส่วนบล็อกแข็งเล็กน้อย (จาก 30% → 24%) เพื่อลดความเปราะในอุณหภูมิห้องโดยยังคงอัตราการย่อยสลายที่ต้องการ ผลในห้องทดลอง: ความแข็งแรงลดลงเพียง 8% แต่ความยืดหยุ่นเพิ่ม 20% ทำให้ผ่านเกณฑ์การตกกระแทกสำหรับฟิล์มบรรจุภัณฑ์

- การเพิ่มตัวเติมชีวภาพขนาดนาโน: แบบแผนของโมเดลชี้ให้ใช้สัดส่วนตัวเติมนาโนเซลลูโลส 1.5% แทน 3% เพื่อรักษาความโปร่งใสและลดการจับกลุ่ม ตัวอย่างผล: ฟิล์มต้นแบบคงความโปร่งใส >85% และแรงดึงเพิ่ม 12%

- การตั้งค่ากระบวนการอัดฟิล์ม: โมเดลเชิงฟิสิกส์‑เชิงสร้างสรรค์ระบุช่วงอุณหภูมิอัดฟิล์มและอัตราการเย็นตัวที่เหมาะสม ส่งผลให้ลดการตกผลึกแบบไม่พึงประสงค์และลดเวลาการอบแห้งจาก 48 ชั่วโมงเหลือ 16–24 ชั่วโมง

ผลลัพธ์เชิงห้องปฏิบัติการและบทเรียนเชิงปฏิบัติ

จากการทดสอบต้นแบบในห้องทดลองของ BioPack AI พบว่าต้นแบบที่ผ่านการคัดเลือกด้วยโมเดลสามารถบรรลุเกณฑ์สำคัญภายในรอบสั้น ๆ ได้แก่:

- แรงดึง (tensile strength) อยู่ที่ 20–25 MPa ซึ่งเทียบเท่าหรือสูงกว่าข้อกำหนดเบื้องต้น

- อัตราการสลายส่วนใหญ่ตามเงื่อนไขคอมโพสท์ภายใน 6–9 เดือน (เทสแบบเร่ง) สอดคล้องกับเป้าหมายเชิงการตลาด

- ความโปร่งใสและความเรียบผิวดีพอสำหรับบรรจุภัณฑ์อาหาร (ผ่านการทดสอบออปติคอลและความปลอดภัยพื้นฐาน)

บทเรียนสำคัญที่ได้คือการผสานโมเดล Generative‑AI กับสมมุติฐานเชิงฟิสิกส์ช่วยให้การคัดกรองเชิงทฤษฎีมีความน่าเชื่อถือมากขึ้น ลดการทดลองที่ไร้ทิศทาง และช่วยให้ทีมวิจัยมุ่งไปที่ทดลองที่มีความเป็นไปได้สูงจริง ๆ อย่างไรก็ตามยังมีความจำเป็นต้องสำรองด้วยการทดสอบเชิงประจักษ์เพื่อปรับปรุงโมเดลต่อเนื่องและตรวจจับปัจจัยที่โมเดลอาจละเลย (เช่น การปฏิกิริยาข้ามกับสารเติมแต่งเชิงพลังงาน)

สรุปเชิงธุรกิจ

กรณีของ BioPack AI แสดงให้เห็นว่าการผสาน Generative‑AI ที่มีสมมุติฐานเชิงฟิสิกส์สามารถตัดรอบการทดลองจากปีเหลือเป็นเดือน ส่งผลให้ต้นทุน R&D ลดลงอย่างมีนัยสำคัญ เวลาออกสู่ตลาดเร่งขึ้น และเพิ่มความคล่องตัวในการปรับสูตรเพื่อตอบโจทย์ลูกค้าเชิงพาณิชย์ การปรับใช้ต้องมากับการออกแบบการทดลองที่ดี การตรวจสอบผลจริงในห้องปฏิบัติการ และการวนรอบปรับปรุงโมเดลอย่างต่อเนื่องเพื่อรักษาความแม่นยำเมื่อยกระดับสู่การผลิตเชิงพาณิชย์

กระบวนการทดลองจริง: จากซิมูเลชันสู่ห้องแล็บและการวัดผล

ภาพรวมกระบวนการทดลองจริง: จากสมมุติฐานเชิงฟิสิกส์สู่การทดสอบในห้องแล็บ

เริ่มจากการตั้ง สมมุติฐานเชิงฟิสิกส์ ที่ชัดเจน—เช่น ความสัมพันธ์ระหว่างสัดส่วนของพอลิเมอร์ย่อยสลายได้ ตัวเติมชีวภาพ (bio-filler) และการประมวลผลเชิงความร้อน ต่อคุณสมบัติทางกลและอัตราการย่อยสลาย—ทีมวิจัยจะนิยามตัวแปรหลัก (input parameters) และผลลัพธ์ที่ต้องการ (output metrics) เช่น tensile strength, elongation at break, Young’s modulus, mass loss, disintegration time, และ CO2 evolution rate. สมมุติฐานเหล่านี้ถูกแปลงเป็นโมเดลเชิงฟิสิกส์และทางเคมีที่จับกลไกสำคัญ เช่น โครงสร้างไมโครโฟน (microstructure) ที่กำหนดพฤติกรรมเชิงกล โมเดลการเกิดปฏิกิริยาและการแพร่เชื้อจุลินทรีย์ สำหรับการคาดการณ์การย่อยสลายภายใต้เงื่อนไขต่างๆ (compost, soil, marine).

การจำลองเชิงตัวเลข: finite element และโมเดลปฏิกิริยาเคมี

ขั้นตอนจำลองใช้เครื่องมือหลายประเภทเพื่อครอบคลุมฟิสิกส์ต่างระดับ: สำหรับการทดสอบทางกลจะใช้ Finite Element Analysis (FEA) กับโมเดลวัสดุเช่น viscoelasticity, plasticity หรือ hyperelastic models เพื่อจำลองการทดสอบ tensile, puncture หรือ tear; สำหรับการย่อยสลายใช้ reaction-diffusion และ kinetic models ที่จำลองการแพร่ของน้ำ/เอนไซม์และอัตราการตัดสายโซ่พอลิเมอร์ (chain scission) โมเดลทั้งสองอาจถูกเชื่อมโยง (coupled multiphysics) เมื่อการเปลี่ยนแปลงมวลหรือโครงสร้างส่งผลต่อสมบัติทางกล

การจำลองต้องคำนึงถึงการตั้งค่าเช่น boundary conditions, mesh convergence, time-stepping และการเลือกพารามิเตอร์เชิงฟิสิกส์เบื้องต้น (เช่น diffusion coefficients, reaction rate constants, modulus) ซึ่งมักได้มาจากวรรณกรรมหรือการทดลองเบื้องต้น การรันชุดการจำลองแบบแบตช์ในพื้นที่พารามิเตอร์ที่กว้างช่วยให้สามารถสกัดแนวโน้ม (trends) และโซนพารามิเตอร์ที่มีความเป็นไปได้สูงก่อนย้ายไปทดสอบจริง

การสุ่มตัวอย่างพื้นที่พารามิเตอร์และการออกแบบการทดลอง (DOE)

การสำรวจพื้นที่พารามิเตอร์เริ่มด้วยเทคนิคการสุ่มตัวอย่างเชิงคณิตศาสตร์ เช่น Latin Hypercube Sampling (LHS), Sobol sequences หรือ low-discrepancy sequences เพื่อกระจายตัวอย่างที่ครอบคลุม แล้วใช้ Design of Experiments (DOE) เพื่อขยายเป็นชุดการทดลองที่มีประสิทธิภาพสูง ตัวอย่างการออกแบบที่ใช้บ่อยได้แก่ full factorial, fractional factorial, central composite design (CCD) และ Box–Behnken สำหรับการสร้าง response surfaces

- ตัวอย่างเชิงปฏิบัติ: เริ่มด้วย 48 ชุดจำลองจาก LHS ครอบคลุม 6 พารามิเตอร์หลัก → สร้าง surrogate model (เช่น Gaussian Process) → ใช้ CCD เพื่อละเอียดบริเวณที่มีผลตอบสนองดี → เลือก 20 ตัวอย่างสุดท้ายสำหรับการทดสอบห้องแล็บ

- การใช้ DOE ช่วยให้ระบุผลเชิงสหสัมพันธ์ (interaction effects) และความพึงพอใจต่อเงื่อนไขการขึ้นรูป/การอบ (processing window)

มาตรฐานการทดสอบและตัวชี้วัดสำคัญ

การทดสอบจริงต้องยึดมาตรฐานสากลเพื่อให้ผลสอดคล้องและยอมรับได้ในเชิงธุรกิจ สำหรับสมรรถนะทางกลและการย่อยสลาย มาตรฐานที่เกี่ยวข้อง เช่น:

- ASTM D882 — Tensile properties of thin plastic sheeting (วัด tensile strength, elongation)

- ASTM D5035 / D624 — Tear resistance

- ASTM D5338 และ ISO 14855 — Aerobic biodegradation under controlled composting conditions (วัด CO2 evolution, disintegration time)

- ASTM D6691 — Marine biodegradation

- ISO 17556 — Determination of ultimate aerobic biodegradability in soil

ตัวชี้วัดเชิงปฏิบัติที่ต้องรายงานอย่างน้อยได้แก่: tensile strength (MPa), elongation at break (%), Young’s modulus (MPa), tear/puncture resistance (N), mass loss (% over time), disintegration time (days), CO2 evolution rate (mg CO2/g sample/day), และ molecular weight reduction (Mn, Mw via GPC). นอกจากนี้ควรรายงานสภาวะทดสอบ (temperature, humidity, microbial inoculum concentration) เพื่อให้เปรียบเทียบข้ามงานวิจัยได้

การเชื่อมต่อผลซิมูเลชันกับการทดสอบจริง: การปรับเทียบและการตรวจสอบความถูกต้อง

การเชื่อมต่อ (calibration/validation) เป็นกุญแจสำคัญ: เริ่มด้วย parameter estimation โดยใช้ข้อมูลทดลองเบื้องต้นปรับพารามิเตอร์ในโมเดล (inverse modeling) ผ่านการเพิ่มประสิทธิภาพแบบ least-squares หรือวิธี Bayesian เพื่อหาการแจกแจงความไม่แน่นอนของพารามิเตอร์ หลังจากปรับเทียบ จะทำการ validation ด้วยชุดการทดลองอิสระ (holdout experiments) ที่ไม่ได้ใช้ในการปรับพารามิเตอร์

- เมตริกการเปรียบเทียบ: RMSE/R2 สำหรับ stress–strain curves, time-to-disintegration error, Kullback–Leibler หรือ Kolmogorov–Smirnov สำหรับการแจกแจงความไม่แน่นอน

- การวิเคราะห์ความไว (sensitivity analysis) เช่น Sobol indices ช่วยระบุพารามิเตอร์ที่มีผลมากที่สุดและลดมิติพารามิเตอร์

- การทดสอบความเที่ยงตรง: mesh convergence ใน FEA, mass-balance checks ในโมเดลปฏิกิริยา และการทำ replicate experiments เพื่อประเมินความแปรปรวนของการทดลอง

ตัวอย่างการใช้ DOE และ Active Learning เพื่อลดจำนวนการทดลองจริง

ในเชิงปฏิบัติ สตาร์ทอัพหลายรายรายงานว่าวงจรทดลองสามารถลดจากหลายร้อยการทดลองในปีเป็นเพียงสิบถึงห้าสิบการทดลองในไม่กี่เดือนได้โดยการผสาน DOE กับ surrogate modeling และ active learning ตัวอย่างเชิงกลยุทธ์:

- ขั้นที่ 1: รัน 50–100 การจำลองครอบคลุมพื้นที่พารามิเตอร์โดย LHS → สร้าง Gaussian Process surrogate model ของ response (เช่น tensile strength และ disintegration time)

- ขั้นที่ 2: ใช้ DOE แบบ CCD ในบริเวณคำแนะนำเพื่อลดความไม่แน่นอนเชิงพื้นที่ → เลือก 15–25 ตัวอย่างแรกสำหรับทดลองจริง

- ขั้นที่ 3: นำผลห้องแล็บมาปรับเทียบ surrogate และใช้ Bayesian optimization / active learning ด้วย acquisition functions เช่น Expected Improvement หรือ Uncertainty Sampling เพื่อเลือกชุดถัดไปที่ให้ข้อมูลมากที่สุด (typical loop: เลือก 5–10 ตัวอย่างต่อรอบ)

- ผลลัพธ์เชิงประหยัด: ตัวอย่างเช่น การใช้วงจรนี้สามารถลดจำนวนการทดลองจริงลง ~70–90% เมื่อเทียบกับการสำรวจแบบสามัญ (brute-force), และลดเวลาพัฒนาได้จากหนึ่งปีเหลือ 2–4 เดือน

บทสรุปเชิงปฏิบัติ

การเชื่อมต่อซิมูเลชันคุณภาพสูงกับการทดลองจริงโดยใช้ DOE และ active learning ทำให้สามารถตัดรอบการพัฒนาวัสดุย่อยสลายได้อย่างมั่นคงและประหยัดเวลา ในเชิงปฏิบัติ ควรกำหนดมาตรฐานการวัดที่ชัดเจน (อ้างอิง ASTM/ISO), ลงทุนในการปรับเทียบโมเดลและการประเมินความไม่แน่นอนอย่างเป็นระบบ และออกแบบวงป้อนกลับระหว่างคอมพิวเตอร์และห้องแล็บให้เป็นอัตโนมัติมากที่สุด เพื่อให้ผลลัพธ์สามารถขยายสู่การผลิตเชิงพาณิชย์ได้อย่างรวดเร็วและเชื่อถือได้

ผลลัพธ์เชิงตัวเลขและประสิทธิภาพที่วัดได้

ผลลัพธ์เชิงตัวเลขโดยสรุป

จากการประยุกต์ใช้ Generative‑AI ผสานกับสมมุติฐานเชิงฟิสิกส์ในการออกแบบวัสดุย่อยสลายได้สำหรับบรรจุภัณฑ์ สตาร์ทอัพไทยรายหนึ่งรายงานตัวเลขเชิงตัวอย่างที่สะท้อนประสิทธิภาพเชิงปริมาณของกระบวนการใหม่ ได้แก่ การลดรอบการทดลองจากประมาณ 12 เดือน เหลือเพียง 2–3 เดือน (ตัวอย่างเชิงอธิบาย และควรอ้างอิงข้อมูลจริงจากการทดลองภาคสนาม) ซึ่งคิดเป็นการลดเวลาเฉลี่ยประมาณ 75–83% เมื่อนับเป็นรอบการพัฒนาตั้งแต่การคัดเลือกสูตรไปจนถึงการได้ต้นแบบที่ผ่านเกณฑ์ขั้นต้น

ในเชิงต้นทุน กระบวนการใหม่รายงานการลดต้นทุนต่อรอบทดลองอย่างมีนัยสำคัญ เช่น จากประมาณ USD 150,000–250,000 ต่อรอบ เหลือเพียง USD 30,000–60,000 (ลดประมาณ 60–80%) ทั้งนี้ตัวเลขเป็นตัวอย่างเชิงอธิบายและขึ้นกับขนาดตัวอย่าง การใช้วัสดุทดสอบ และต้นทุนห้องปฏิบัติการจริง การลดต้นทุนเกิดจากจำนวนการทดลองทางกายภาพที่ลดลง จำนวนตัวอย่างที่ต้องผลิตจริงลดลง และการใช้ซิมูเลชันเพื่อกรองสูตรก่อนลงมือผลิต

ผลต่ออัตราความสำเร็จของต้นแบบและสมบัติวัสดุ

การใช้ Generative‑AI ร่วมกับสมมุติฐานเชิงฟิสิกส์ช่วยเพิ่มอัตราต้นแบบที่ผ่านเกณฑ์จากระดับตัวอย่างประมาณ 15–25% ในกระบวนการแบบเดิม ไปเป็น 60–80% ในรอบที่ใช้แนวทางผสานนี้ (ตัวอย่างเชิงอธิบาย) ซึ่งสะท้อนว่าโมเดลสามารถกรองสูตรที่มีความเป็นไปได้สูงได้แม่นยำขึ้น ทำให้จำนวนรอบการปรับแต่งลดลงและเวลาเข้าสู่การทดสอบเชิงสเกลจริงเร็วขึ้น

เมื่อเปรียบเทียบสมบัติทางกลและการสลายตัวกับวัสดุอ้างอิง เช่น PET และ PLA ผลลัพธ์เชิงตัวอย่างอาจสรุปได้ดังนี้ (ตัวเลขเป็นตัวอย่างเชิงอธิบาย):

- ความแข็งแรงดึง (Tensile strength): วัสดุที่พัฒนาได้ 55–85% ของค่า PET อ้างอิง หรือเทียบเท่า 90–110% ของ PLA ในบางสูตร

- ความยืดตัวที่ขาด (Elongation at break): อยู่ในช่วง 5–30% ขึ้นกับสารเติมแต่ง เทียบได้กับความต้องการการใช้งานบรรจุภัณฑ์ที่ต้องรับแรงบางประเภท

- คุณสมบัติกั้นก๊าซ/ความชื้น (Barrier properties): ปรับปรุงได้จนใกล้เคียงกับ PLA ในการใช้งานระยะสั้น (ตัวอย่าง: OTR ลดลง 20–40%)

- การย่อยสลายทางชีวภาพ: ภายใต้เงื่อนไขการหมักอุตสาหกรรม ตัวอย่างรายงานการสูญเสียมวล (mass loss) ประมาณ 60–85% ภายใน 6 เดือน ซึ่งดีกว่า PET ที่ไม่ย่อยสลายและใกล้เคียงหรือเร็วกว่าบางสูตรของ PLA (ตัวอย่างเชิงอธิบาย)

การวัดความเสี่ยงเชิงสถิติและความไม่แน่นอน

เพื่อประเมินความน่าเชื่อถือของผลลัพธ์จำเป็นต้องนำวิธีการทางสถิติเข้ามาวัดความเสี่ยงและความไม่แน่นอนอย่างเป็นระบบ ตัวอย่างแนวทางปฏิบัติที่แนะนำได้แก่:

- กำหนดขนาดตัวอย่าง (sample size) สำหรับการทดสอบสมบัติทางกลและการสลายตัว เช่น n ≥ 30–50 ชิ้นต่อตัวแปร เพื่อให้ประมาณค่าเฉลี่ยและความเบี่ยงเบนมาตรฐานอย่างเพียงพอ

- รายงานค่าเฉลี่ย ± ส่วนเบี่ยงเบนมาตรฐาน (mean ± SD) และ ช่วงความเชื่อมั่น 95% (95% CI) สำหรับเมตริกหลัก เช่น tensile strength, mass loss at 6 months, OTR เป็นต้น

- ทดสอบความแตกต่างทางสถิติ โดยใช้ t‑test/ANOVA หรือทดสอบไม่พารามิเตอร์เมื่อสมมติฐานการแจกแจงไม่เป็นจริง เพื่อประเมินว่าความต่างจากวัสดุอ้างอิงมีนัยสำคัญหรือไม่ (รายงานค่า p‑value และขนาดผลลัพธ์/Effect size)

- การวิเคราะห์ความไม่แน่นอนเชิง Monte Carlo/Bootstrap เพื่อประมาณการแจกแจงผลลัพธ์เมื่อข้อมูลตัวอย่างมีจำกัด โดยเฉพาะเมื่อต้องคาดการณ์อายุการใช้งานหรือพฤติกรรมการสลายตัวภายใต้สภาพแวดล้อมที่หลากหลาย

- การวิเคราะห์ความไวต่อพารามิเตอร์ (sensitivity analysis) เพื่อระบุปัจจัยที่มีผลมากที่สุดต่อคุณสมบัติ เช่น สัดส่วนโพลิเมอร์ ประเภทพลาสติกอ่อน/แข็ง อุณหภูมิการประมวลผล และตัวเร่งการย่อยสลาย

- การควบคุมความเสี่ยงเชิงการตัดสินใจ เช่น การตั้งเกณฑ์การยอมรับ (acceptance thresholds) ที่ชัดเจน เช่น tensile strength ≥ 70% ของวัสดุอ้างอิง และ mass loss ≥ 50% ภายใน 6 เดือน เพื่อใช้เป็นตัวชี้วัดในการส่งต่อสูตรไปทดลองเชิงพาณิชย์

คำแนะนำสำหรับการนำเสนอผลเชิงปริมาณ (กราฟและตาราง)

เพื่อสื่อสารผลให้ผู้บริหาร นักลงทุน และหน่วยงานร่วมมือเข้าใจได้รวดเร็ว ควรจัดทำภาพและตารางดังต่อไปนี้อย่างเป็นระบบ:

- กราฟเส้น (Line chart): แสดง รอบเวลาในการพัฒนา เทียบระหว่างกระบวนการแบบเดิมและกระบวนการผสาน Generative‑AI (แกน Y = เดือน, แกน X = เฟสการพัฒนา)

- กราฟแท่ง (Bar chart): เปรียบเทียบ ต้นทุนต่อรอบ และ อัตราต้นแบบที่ผ่านเกณฑ์ (แสดงค่าเฉลี่ยและช่วงความเชื่อมั่น)

- Radar chart หรือ Spider plot: แสดงการเปรียบเทียบสมบัติหลายมิติ (tensile strength, elongation, OTR, mass loss) ระหว่างวัสดุใหม่กับวัสดุอ้างอิง

- ตารางสรุป (Summary table): รวมเมตริกหลักพร้อมค่าเฉลี่ย ± SD, 95% CI, ค่า p‑value เมื่อเทียบกับอ้างอิง และขนาดตัวอย่าง (n)

- Survival/Kaplan‑Meier plot หรือกราฟมวลเหลือร้อยละตามเวลา: สำหรับแสดงอัตราการสลายตัวในสภาพแวดล้อมต่าง ๆ

สรุปว่าการประยุกต์ Generative‑AI ผสานสมมุติฐานเชิงฟิสิกส์สามารถลดรอบการทดลองและต้นทุนได้อย่างชัดเจน เพิ่มอัตราความสำเร็จของต้นแบบ และผลิตวัสดุที่มีสมบัติที่ใกล้เคียงหรือทัดเทียมกับมาตรฐานในหลายกรณี อย่างไรก็ตาม ตัวเลขที่นำเสนอในที่นี้เป็นตัวอย่างเชิงอธิบาย ผู้พัฒนาควรรายงานข้อมูลดิบ ขนาดตัวอย่าง และการวิเคราะห์ความไม่แน่นอนอย่างโปร่งใส เพื่อให้การตีความผลเป็นไปอย่างมีหลักฐานและสามารถขยายสู่การผลิตเชิงพาณิชย์ได้

ความท้าทายด้านเทคนิค นโยบาย และการผลิตเชิงพาณิชย์

ความท้าทายด้านเทคนิค นโยบาย และการผลิตเชิงพาณิชย์

แม้ Generative‑AI ที่ผสานสมมุติฐานเชิงฟิสิกส์จะช่วยเร่งการออกแบบวัสดุย่อยสลายได้อย่างมีนัยสำคัญ แต่การนำผลลัพธ์จากการจำลองไปสู่การผลิตจริงยังเผชิญกับข้อจำกัดทางเทคนิคที่สำคัญโดยเฉพาะเรื่องความไม่แน่นอนของโมเดลและคุณภาพของข้อมูลทดลอง ในงานวิจัยด้านวัสดุศาสตร์พบว่า ความคลาดเคลื่อน (model error) ระหว่างการพยากรณ์เชิงคณิตศาสตร์กับผลการทดสอบจริงสามารถอยู่ในระดับหลักสิบเปอร์เซ็นต์ ขึ้นกับความซับซ้อนของปฏิกิริยาเคมีและความหลากหลายของเงื่อนไขการทดลอง การพึ่งพาโมเดล AI เพียงอย่างเดียวจึงเสี่ยงต่อการเกิดผลบวกลวง (false positives) หรือการออกแบบที่ไม่เป็นไปตามเกณฑ์เชิงกลและเชิงสิ่งแวดล้อมเมื่อสเกลขึ้นสู่สายการผลิต

ปัญหาอีกประการคือ ข้อจำกัดของข้อมูลทดลองคุณภาพสูง — วัสดุใหม่ต้องการข้อมูลเชิงทดลองจำนวนมากและมีความหลากหลาย (อุณหภูมิ ความชื้น อัตราการย่อย ฯลฯ) เพื่อฝึกโมเดลให้ทั่วไปได้ดี แต่งานห้องปฏิบัติการของสตาร์ทอัพมักมีทรัพยากรจำกัด ทำให้ข้อมูลอาจมี bias หรือไม่ครอบคลุมเมื่อนำไปใช้งานจริง เทคนิคเช่น active learning หรือ physics‑informed models สามารถลดความต้องการข้อมูลได้แต่ยังจำเป็นต้องมีการยืนยันเชิงทดลอง (ground truth validation) ในสเกลที่เพียงพอ — ตัวอย่างเช่น การทดลองเชิงกลของชิ้นงานต้นแบบหลายร้อยตัวอย่างอาจยังเป็นข้อกำหนดเพื่อยืนยันว่าสมบัติทางกลและการย่อยสลายยังคงตามที่โมเดลคาดการณ์

- ความไม่แน่นอนของโมเดลและการตรวจวัดความเชื่อมั่น — ต้องการกลไก quantification เช่น Bayesian uncertainty, ensemble models และการ cross‑validation ข้ามชุดข้อมูลเพื่อประเมินความเสี่ยงก่อนสเกลขึ้น

- ข้อจำกัดข้อมูล — ข้อมูลที่มาจากห้องปฏิบัติการขนาดเล็กอาจไม่สะท้อนเงื่อนไขการผลิตจริง การสร้างชุดข้อมูลมาตรฐานและการแชร์ข้อมูลอาจช่วยได้ แต่มีประเด็นทางความลับทางการค้า

- การเปลี่ยนแปลงสมบัติเมื่อสเกลการผลิต — วัสดุที่ทดสอบเป็นตัวอย่างเล็กอาจแสดงสมบัติแตกต่างเมื่อต้องผลิตเป็นตัน เช่น ความเค้น/ความเหนียวลดลง 10–40% ในกรณีศึกษาอุตสาหกรรมบางราย

ด้านกฎระเบียบและการรับรองมาตรฐานเป็นอีกด่านที่ท้าทาย — การอ้างว่าวัสดุเป็น "ย่อยสลายได้" ต้องสอดคล้องกับมาตรฐานสากล เช่น ASTM D6400 (สำหรับการย่อยสลายในโรงปุ๋ยอุตสาหกรรม), EN 13432 (มาตรฐานยุโรปสำหรับบรรจุภัณฑ์ที่ย่อยสลายได้) และ ISO 17088 รวมถึงการประเมินวงจรชีวิต (LCA) ตาม ISO 14040/44 การได้มาซึ่งการรับรองจากหน่วยทดสอบอิสระและการรายงาน LCA อย่างโปร่งใสเป็นสิ่งจำเป็นเพื่อหลีกเลี่ยงความเสี่ยงของ greenwashing — ป้ายหรือการตลาดที่โฆษณาวัสดุว่า "เป็นมิตรกับสิ่งแวดล้อม" โดยไม่มีการยืนยันเชิงมาตรฐานอาจนำมาซึ่งบทลงโทษทางกฎหมายและความเสียหายต่อชื่อเสียง

เมื่อลงสู่การผลิตเชิงพาณิชย์ ปัญหา supply chain และต้นทุนวัตถุดิบเป็นปัจจัยจำกัดสำคัญ วัตถุดิบชีวภาพ (เช่น PLA, PBAT, หรือสตาร์ช/เซลลูโลสที่ผ่านกระบวนการ) มักมีราคาสูงกว่าวัตถุดิบปิโตรเคมีอย่างมีนัยสำคัญ — ตัวอย่างจากภาคอุตสาหกรรมชี้ว่าต้นทุนวัตถุดิบอาจเพิ่มขึ้นได้ตั้งแต่ ประมาณ 10–100% ขึ้นกับชนิดวัสดุและความผันผวนของตลาดสินค้าโภคภัณฑ์ นอกจากนี้ยังมีความเสี่ยงด้านความต่อเนื่องของอุปทาน (seasonality, competition กับพืชอาหาร และความต้องการเพื่อตอบตลาดอื่น ๆ) ซึ่งทำให้ต้นทุนการผลิต (COGS) และระยะเวลาในการคืนทุนของโครงการเพิ่มขึ้น

ในเชิงปฏิบัติ สตาร์ทอัพจำเป็นต้องวางแผนรับความเสี่ยงหลายมิติ — การลงทุนในห้องปฏิบัติการเพื่อเพิ่มคุณภาพข้อมูล การร่วมมือกับผู้ผลิตวัตถุดิบและผู้ให้บริการการตรวจสอบอิสระ การทำ pilot run ในโรงงานระดับอุตสาหกรรม และการทำ LCA แบบ third‑party เพื่อยืนยันผลลัพธ์ วิธีการเหล่านี้ช่วยลดความเสี่ยงเชิงเทคนิคและเชิงกฎระเบียบ แต่ก็ต้องแลกกับเวลาวงเงินลงทุนและต้นทุนการดำเนินงานที่สูงขึ้นก่อนที่จะสามารถบรรลุการสเกลแบบคุ้มทุนได้

- ข้อเสนอแนะแนะนำเชิงกลยุทธ์:

- กำหนดกรอบการทดสอบมาตรฐานร่วมกับหน่วยงานภายนอก ตั้งแต่การทดสอบเชิงกลจนถึงการย่อยสลายภายใต้เงื่อนไขต่างๆ

- ใช้การวิเคราะห์ความไม่แน่นอนของโมเดลเป็นส่วนหนึ่งของการตัดสินใจเชิงธุรกิจ (risk‑aware deployment)

- สร้างพันธมิตรเชิงกลยุทธ์กับซัพพลายเออร์วัตถุดิบและผู้ให้บริการจัดการปลายทาง (composting/anaerobic digestion) เพื่อรับประกัน supply chain และความสามารถในการย่อยสลายจริง

- จัดทำ LCA และการประเมินผลกระทบต่อสังคมอย่างโปร่งใส โดยมีบุคคลที่สามยืนยันเพื่อลดความเสี่ยงด้าน greenwashing

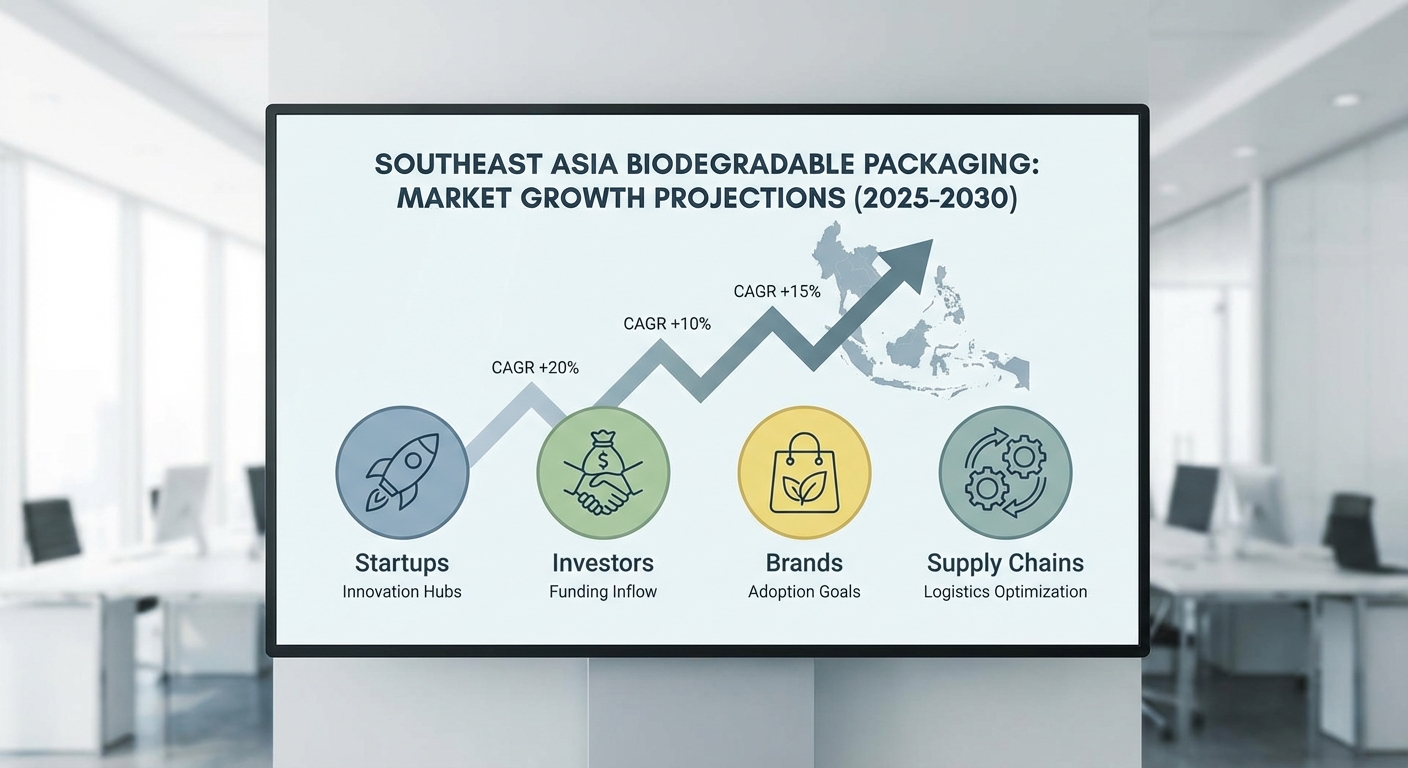

ตลาดและโอกาสเชิงธุรกิจ — สำหรับสตาร์ทอัพ นักลงทุน และแบรนด์

ขนาดตลาดและแนวโน้มโอกาสเชิงธุรกิจ

ตลาดบรรจุภัณฑ์ย่อยสลายได้ในภูมิภาคเอเชียตะวันออกเฉียงใต้กำลังเติบโตอย่างรวดเร็วจากแรงผลักดันด้านกฎระเบียบ ความต้องการของผู้บริโภค และเป้าหมายความยั่งยืนของแบรนด์ FMCG รายงานจากแหล่งวิเคราะห์ตลาดหลายแห่งระบุว่าตลาดบรรจุภัณฑ์ย่อยสลายได้มีอัตราการเติบโตเฉลี่ยต่อปี (CAGR) สูงกว่าอุตสาหกรรมบรรจุภัณฑ์โดยรวม โดยประมาณช่วง 7–12% ขึ้นกับประเทศและประเภทผลิตภัณฑ์ (แหล่ง: รายงานอุตสาหกรรมล่าสุดจากผู้ให้บริการวิจัยตลาดระดับสากล)

ปัจจัยขับเคลื่อนหลักคือ: 1) การบังคับใช้และแนวโน้มมาตรการคุมเข้มพลาสติกใช้ครั้งเดียวในหลายประเทศในภูมิภาค 2) ความพร้อมของซัพพลายเชนวัตถุดิบชีวภาพจากเกษตรกรรม (เช่น เส้นใยพืช เศษอาหารแปรรูป) 3) แรงกดดันจากผู้บริโภคและผู้ค้าปลีกให้ลดคาร์บอนและขยะพลาสติก ตัวอย่างเช่น กลุ่ม FMCG ระดับภูมิภาคเริ่มประกาศเป้าหมายการลดพลาสติกและทดลองบรรจุภัณฑ์ทางเลือก ซึ่งเปิดช่องทางทดลองเชิงพาณิชย์ที่เร็วขึ้นสำหรับสตาร์ทอัพด้านวัสดุ

โมเดลรายได้ที่เป็นไปได้สำหรับสตาร์ทอัพด้านวัสดุ

- B2B supply (ขายวัตถุดิบหรือชิ้นงานสำเร็จให้ผู้ผลิต): ขายเม็ดวัสดุย่อยสลายได้หรือแผ่น/ฟิล์มสำเร็จรูปให้คอนเวอร์เตอร์และแบรนด์ FMCG แบบสัญญา (offtake) ระยะยาว — โมเดลนี้เน้นกำลังการผลิตและต้นทุนต่อหน่วย

- Licensing of AI‑driven material recipes: สตาร์ทอัพที่พัฒนาแพลตฟอร์ม Generative‑AI สำหรับออกแบบสูตรวัสดุสามารถให้สิทธิ์ใช้งาน (license) สมการสูตรหรือโมดูลซอฟต์แวร์ให้ผู้ผลิตสารตั้งต้น/คอนเวอร์เตอร์ รับรายได้แบบค่าธรรมเนียมครั้งเดียวหรือค่าสมาชิกแบบรายปี

- Co‑development & joint IP: พัฒนาโครงการร่วมกับแบรนด์หรือผู้ผลิตรายใหญ่เพื่อออกแบบวัสดุเฉพาะการใช้งาน (co‑development) แลกกับสิทธิ์การขายล่วงหน้า (prepayment), สัดส่วนรายได้ หรือการถือหุ้นร่วมในเชิงเทคโนโลยี

- Contract R&D + testing services: เสนอการบริการออกแบบสูตร ทดสอบเชิงฟิสิกส์ และการยืนยันการย่อยสลาย (certification support) เป็นบริการสำหรับแบรนด์ที่ต้องการลดเวลาทดสอบจริง

- Toll manufacturing / licensing to converters: ให้บริการผลิตตามสัญญา (tolling) ในโรงงานพันธมิตร หรือขายสิทธิ์การใช้สูตรให้โรงงานแปรรูปในประเทศเป้าหมาย — เหมาะเมื่อสตาร์ทอัพไม่ต้องการลงทุนโรงงานขนาดใหญ่

- Platform & data monetization: หากมีชุดข้อมูลการทดลองขนาดใหญ่ (materials‑performance datasets) สามารถสร้างรายได้จากการให้เข้าถึง API, analytics หรือโมเดลปรับแต่งสำหรับลูกค้าเชิงอุตสาหกรรม

โอกาสด้านซัพพลายเชนและพันธมิตรเชิงอุตสาหกรรม

การเข้าสู่ตลาดบรรจุภัณฑ์ย่อยสลายได้ในภูมิภาคต้องการการจัดวางซัพพลายเชนที่เป็นรูปธรรม: สตาร์ทอัพสามารถใช้ประโยชน์จากแหล่งวัตถุดิบท้องถิ่น (เศษการเกษตรหรือชีวมวล) เพื่อลดต้นทุนการนำเข้า และทำงานร่วมกับคอนเวอร์เตอร์ในท้องถิ่นเพื่อลดการลงทุนในสายการผลิตที่ซับซ้อน การสร้างเครือข่ายพันธมิตรเช่น ผู้จำหน่ายสารตั้งต้น โรงงานแปรรูป บริการทดสอบ และหน่วยงานรับรองมาตรฐาน (เช่น มาตรฐานการย่อยสลายสากลและการติดฉลาก) จะช่วยเร่งการนำผลิตภัณฑ์เข้าสู่ตลาด

นอกจากนี้ โอกาสในการสร้างศูนย์ผลิตเชิงภูมิภาค (regional manufacturing hubs) ในประเทศที่มีต้นทุนแรงงานและวัตถุดิบต่ำสามารถตอบโจทย์การกระจายสินค้าแบบรวดเร็วและลดต้นทุนโลจิสติกส์ให้แบรนด์ระดับภูมิภาคได้ดี

คำแนะนำเชิงกลยุทธ์สำหรับนักลงทุนและผู้ประกอบการ

- สำหรับนักลงทุน:

- ให้ความสำคัญกับการตรวจสอบเชิงเทคนิค (technical validation) และข้อมูลการทดสอบจริง — ดูผลทดสอบเชิงฟิสิกส์ ไบโอดีกและการย่อยสลายที่ได้รับการรับรอง

- ประเมินความเป็นไปได้ในการสเกล (scalability) และต้นทุนการผลิตต่อหน่วยเมื่อเทียบกับวัสดุเดิม — จุดคุ้มทุนและความสามารถแข่งขันด้านราคาเป็นปัจจัยสำคัญ

- ตรวจสอบกลยุทธ์การป้องกันทรัพย์สินทางปัญญา (IP) และสิทธิ์ในการใช้ข้อมูล (data ownership) โดยเฉพาะกรณีโมเดล Generative‑AI ที่ฝึกด้วยข้อมูลลูกค้า

- สำหรับผู้ประกอบการ/สตาร์ทอัพ:

- เริ่มต้นกับกลุ่มลูกค้า Early Adopters เช่น แบรนด์ FMCG ชั้นนำที่มีแผนความยั่งยืนชัดเจน หรือตลาดพรีเมียมที่รับราคาขายสูงกว่าเล็กน้อย เพื่อสร้างเคสสตั๊ดดี้และรีวิว

- ตั้งโมเดลธุรกิจผสมผสาน (hybrid) เช่น ขายวัตถุดิบ + ให้สิทธิ์สูตร + บริการ R&D เพื่อกระจายแหล่งรายได้และลดความเสี่ยง

- สร้างพันธมิตรเชิงกลยุทธ์กับคอนเวอร์เตอร์และผู้จำหน่ายวัตถุดิบ เพื่อทำ pilot ที่มีค่าใช้จ่ายต่ำและเร่งการตรวจสอบในสภาพการผลิตจริง

- วางแผนการรับรองและการติดฉลากล่วงหน้า (certifications: OK compost, EN 13432, ASTM D6400 ฯลฯ) เพื่อรองรับการสื่อสารกับแบรนด์และผู้บริโภค

- เน้นการพิสูจน์ต้นทุนต่อหน่วยและการลดความเสี่ยงในซัพพลายเชน เช่น สำรองแหล่งวัตถุดิบหลายแห่ง หรือพัฒนาสูตรที่ยืดหยุ่นต่อความผันผวนของวัตถุดิบ

สรุป: ศักยภาพเชิงธุรกิจของการผสาน Generative‑AI กับสมมุติฐานเชิงฟิสิกส์ในการออกแบบวัสดุย่อยสลายได้มีความน่าสนใจอย่างมากในภูมิภาคเอเชียตะวันออกเฉียงใต้ — ทั้งในด้านการลดระยะเวลาทดสอบจากปีเป็นเดือนและการเปิดช่องทางรายได้ใหม่ ๆ สตาร์ทอัพที่สามารถพิสูจน์ประสิทธิภาพ ต้นทุน และสเกลการผลิตได้ จะมีโอกาสร่วมเป็นพาร์ทเนอร์เชิงกลยุทธ์กับแบรนด์ FMCG และผู้ผลิตระดับภูมิภาค โดยนักลงทุนควรมุ่งตรวจสอบความน่าเชื่อถือของข้อมูลการทดสอบ ความสามารถในการสเกล และกลยุทธ์ป้องกันทรัพย์สินทางปัญญาเป็นหลัก

แนวทางต่อไปและข้อเสนอแนะ

แนวทางปฏิบัติสำหรับ 3–6 เดือนแรกของทีมพัฒนา

เพื่อให้การนำ Generative‑AI มาผสานกับสมมุติฐานเชิงฟิสิกส์ในการออกแบบวัสดุย่อยสลายได้เกิดผลเร็วและเป็นระบบ แนะนำแผนปฏิบัติการระยะสั้นแบบชัดเจนเป็นระยะ 3–6 เดือน โดยยึดหลักวงจรออกแบบ‑ทำนาย‑ทดสอบ‑เรียนรู้ (Design → Predict → Test → Learn) ดังนี้

- เดือนที่ 0–1: กำหนดปัญหา ข้อมูล และเป้าหมายเชิงคุณภาพ/เชิงปริมาณ — ระบุลักษณะการใช้งานของบรรจุภัณฑ์ (เช่น สัมผัสอาหาร น้ำหนักรับได้ ระยะเวลาเก็บรักษา) กำหนดค่าพารามิเตอร์เป้าหมาย (เช่น อัตราการย่อยสลายในเครื่องหมักอุตสาหกรรมภายใน 90 วัน, ค่าความต้านแรงดึงขั้นต่ำ ฯลฯ) และเตรียมแผนการจัดเก็บข้อมูลจากแหล่งภายในและภายนอก

- เดือนที่ 1–3: สร้าง data pipeline และโมเดล Generative‑AI ที่ผนึกสมมุติฐานเชิงฟิสิกส์ — สร้างชุดข้อมูลที่มีการทำเครื่องหมาย (label) ด้านสมบัติทางกายภาพและการย่อยสลาย นำกฎเชิงฟิสิกส์เป็นข้อจำกัดในโมเดล (physics‑informed priors) และรันการคัดกรองเชิงคอมพิวเตอร์เพื่อหา candidate เบื้องต้น (เป้าหมาย: 20–50 candidates ที่ผ่านเกณฑ์เบื้องต้น)

- เดือนที่ 2–4: ตรวจสอบในห้องทดลองแบบวงจรสั้น (iterative lab validation) — ทำงานร่วมกับห้องแล็บพันธมิตรเพื่อสังเคราะห์และทดสอบตัวอย่างอย่างรวดเร็ว ตั้งค่าชุดการทดสอบมาตรฐาน (mechanical, barrier, compostability) และวนรอบข้อมูลกลับสู่โมเดลเพื่อปรับปรุงพารามิเตอร์ (เป้าหมาย: ยืนยันคุณสมบัติเบื้องต้นของ 5–10 candidates ในรอบ 3 เดือน)

- เดือนที่ 4–6: พิสูจน์ความเป็นไปได้เชิงการผลิต (pilot scale) และทำ LCA เบื้องต้น — ขยายการผลิตเป็น pilot (kg–100s kg) เพื่อทดสอบกระบวนการผลิตจริงและความคงที่ของวัสดุ พร้อมจัดทำ Life Cycle Assessment เบื้องต้น (ISO 14040/44) เพื่อเปรียบเทียบรอยเท้าคาร์บอนและผลกระทบสิ่งแวดล้อมกับวัสดุทางเลือก

มาตรฐานการวัดและการสื่อสารผลเพื่อสร้างความเชื่อมั่น

การสื่อสารผลที่ชัดเจนและมีมาตรฐานเป็นหัวใจสำคัญในการสร้างความเชื่อมั่นแก่ลูกค้าและนักลงทุน ทีมควรกำหนดเกณฑ์วัดและรูปแบบรายงานที่เป็นมาตรฐานตั้งแต่เริ่มต้น

- มาตรฐานการทดสอบทางเทคนิค — ใช้มาตรฐานสากลเช่น ASTM/ISO สำหรับ mechanical properties, EN 13432 หรือ ASTM D6400 สำหรับการย่อยสลาย/การเป็นปุ๋ย และการทดสอบการสัมผัสอาหารตามข้อกำหนดที่เกี่ยวข้อง หากใช้ห้องแล็บภายนอก ควรเลือกห้องแล็บที่ได้รับการรับรอง ISO 17025

- มาตรฐานการวัดเชิงสิ่งแวดล้อม — ทำ LCA ตามมาตรฐาน ISO 14040/44 และรายงานตัวชี้วัดสำคัญเช่น Global Warming Potential (กก. CO2‑eq/หน่วย), cradle‑to‑grave หรือ cradle‑to‑cradle scenarios และความไม่แน่นอนของข้อมูล (sensitivity analysis)

- KPIs ที่ควรรายงานเป็นประจำ — ตัวอย่างเช่น: อัตราการย่อยสลายภายใน 90 วัน (สำหรับการย่อยสลายในโรงงานหมัก), ความต้านแรงดึงเฉลี่ยและค่าความแปรปรวน, ปริมาณวัสดุที่สามารถผลิตได้ต่อชั่วโมง/ต่อกิโลกรัม, ต้นทุนต่อหน่วยที่คาดการณ์ และการลด GHG เปรียบเทียบกับวัสดุเดิม (เป้าหมายเช่น ≥30% ลด GHG)

- การสื่อสารอย่างโปร่งใส — เผยแพร่ protocol การทดสอบ บันทึกผลดิบ (raw data) ในระดับที่ปลอดภัยต่อ IP และระบุห้องแล็บภายนอกที่ยืนยันผล เพื่อให้ผู้มีส่วนได้เสียสามารถตรวจสอบและทำซ้ำผลได้

ข้อเสนอแนะต่อนักลงทุนและพันธมิตรเชิงการเงิน

นักลงทุนควรมองมากกว่าโมเดล AI และไอเดีย แต่ต้องตรวจสอบความน่าเชื่อถือของการยืนยันเชิงทดลองและความพร้อมสู่การผลิต แนะนำนโยบายการลงทุนเชิงพยุงผลลัพธ์ (milestone‑based) และแนวทางประเมินความเสี่ยงเชิงเทคนิคดังนี้

- ตรวจสอบ KPI เทคโนโลยีที่จับต้องได้ — เช่น จำนวน candidates ที่ผ่านการทดสอบในห้องแล็บ, อัตราการย่อยสลายที่ยืนยันได้, ผล LCA เบื้องต้น, และความสามารถในการผลิตที่พิสูจน์ได้ (kg/day หรือ ton/year)

- ยืนยันการตรวจสอบโดยห้องแล็บอิสระ — ขอรายงานการทดสอบจากห้องแล็บที่ได้รับการรับรอง (ISO 17025) และขอให้มีการทดสอบแบบ blind sample เพื่อป้องกัน bias

- จัดโครงสร้างการลงทุนตามขั้นตอน — จัด tranche การลงทุนตาม milestones เช่น (1) data readiness & AI prototype, (2) lab validation ของ X candidates, (3) pilot production & LCA ที่ยืนยันการปรับปรุงเชิงสิ่งแวดล้อม

- ประเมินความเสี่ยงด้านสิทธิในทรัพย์สินทางปัญญาและการขยายสเกล — ตรวจสอบสถานะทรัพย์สินทางปัญญา (IP), สิทธิการใช้งานข้อมูล, และแผนการจัดหาเมตริกต้นทุนเมื่อขยายสู่การผลิตเชิงพาณิชย์

ข้อเรียกร้องต่อนโยบายสาธารณะเพื่อเร่งการนำวัสดุย่อยสลายไปใช้

การเปลี่ยนผ่านวัสดุในระดับชาติต้องอาศัยการสนับสนุนเชิงนโยบายที่ชัดเจนและเป็นรูปธรรม รัฐควรออกมาตรการเชิงรุกที่สนับสนุนนวัตกรรมและระบบนิเวศการนำกลับมาใช้และการย่อยสลาย

- สนับสนุนโครงสร้างพื้นฐานการจัดการปลายทาง — ขยายศักยภาพโรงงานหมักและระบบเก็บคัดแยกเพื่อให้วัสดุย่อยสลายได้สามารถถูกจัดการอย่างเหมาะสม สนับสนุนการลงเรือโปรเจกต์ pilot ในอุตสาหกรรมบรรจุภัณฑ์

- มาตรฐานและการรับรองร่วม — ผลักดันการรับรองตามมาตรฐานสากล (เช่น EN 13432, ASTM D6400, ISO LCA) และจัดตั้งศูนย์กลางการทดสอบที่เป็นสาธารณะหรือกึ่งสาธารณะเพื่อให้สตาร์ทอัพสามารถเข้าถึงการทดสอบที่เชื่อถือได้ด้วยต้นทุนที่เหมาะสม

- นโยบายเชิงจูงใจทางการเงิน — มาตรการภาษี ค่าธรรมเนียมลดหย่อน หรือเงินสนับสนุน R&D สำหรับการพัฒนาวัสดุย่อยสลายได้ รวมถึงการจัดซื้อภาครัฐ (green public procurement) เพื่อสร้างตลาดนำร่อง

- ส่งเสริมความร่วมมือระหว่างภาคส่วน — สร้างกองทุนหรือแพลตฟอร์มร่วมระหว่างรัฐบาล มหาวิทยาลัย โรงงาน และผู้ลงทุน เพื่อสนับสนุนการแชร์ข้อมูล การทดสอบแบบร่วมมือ และการกำหนดมาตรฐานที่ใช้งานได้จริง

สรุปคือ การลดเวลาจากปีเป็นเดือนด้วย Generative‑AI จำเป็นต้องมีแผนปฏิบัติการระยะสั้นที่ชัดเจน ข้อกำหนดการวัดผลที่เป็นมาตรฐาน และการสนับสนุนเชิงนโยบายและการเงินจากภาคสาธารณะและภาคเอกชนร่วมกัน ทีมสตาร์ทอัพที่รวมกลยุทธ์ข้อมูลที่แข็งแรง ความร่วมมือกับห้องแล็บ/มหาวิทยาลัย และการสื่อสารผลที่โปร่งใส จะมีโอกาสนำวัสดุย่อยสลายได้เข้าสู่ตลาดในเวลาอันสั้นอย่างยั่งยืน

บทสรุป

การผสานเทคโนโลยี Generative‑AI กับสมมุติฐานเชิงฟิสิกส์ (physics‑informed hypotheses) ทำให้สตาร์ทอัพไทยสามารถออกแบบวัสดุย่อยสลายได้สำหรับบรรจุภัณฑ์อย่างรวดเร็วและมีประสิทธิภาพมากขึ้น โดยรวมกระบวนการจำลองเชิงฟิสิกส์กับการสร้างตัวอย่างวัสดุด้วยโมเดลเชิงสร้างสรรค์และกลยุทธ์การเรียนรู้แบบเชิงรุก (active learning) ทำให้สามารถตัดรอบการทดลองจริงจากระดับปีเหลือระดับเดือนได้ (ตัวอย่างเช่น ลดจากประมาณ 12–18 เดือน เหลือ 1–3 เดือน) อย่างไรก็ตาม ความเร็วเชิงคอมพิวติ้งต้องมาคู่กับการทดสอบเชิงทดลองที่เข้มงวดและการประเมินวงจรชีวิต (Life Cycle Assessment) เพื่อยืนยันสมมุติฐานเรื่องการย่อยสลาย ความเป็นพิษต่อสิ่งแวดล้อม และการปล่อยก๊าซเรือนกระจกในทุกขั้นตอนของซัพพลายเชน

มุมมองเชิงธุรกิจและผลกระทบต่อสิ่งแวดล้อมมีศักยภาพสูง — ตลาดบรรจุภัณฑ์ย่อยสลายได้เป็นหนึ่งในตลาดที่เติบโตอย่างรวดเร็วและสามารถลดขยะพลาสติกได้จริง หากสตาร์ทอัพสามารถจัดการกับความท้าทายหลัก ได้แก่ คุณภาพและความครบถ้วนของข้อมูลการทดลอง (labelled data และ high‑fidelity simulation data), การสเกลการผลิต ที่ต้องรักษาความคงที่ของวัสดุข้ามแบทช์, และการปฏิบัติตามมาตรฐานสากล/ท้องถิ่น (เช่น ข้อกำหนดการย่อยสลายและการรับรองตามมาตรฐานอุตสาหกรรม) — การรวมทุนจากผู้ผลิต ผู้ทดสอบอิสระ และหน่วยงานกำกับดูแลจะช่วยลดความเสี่ยงและเร่งการนำผลิตภัณฑ์สู่ตลาด เมื่อเงื่อนไขเหล่านี้ถูกจัดการได้สำเร็จ เทคโนโลยีดังกล่าวมีศักยภาพที่จะเปลี่ยนโฉมหน้าการออกแบบวัสดุและสร้างผลกระทบเชิงบวกต่อสิ่งแวดล้อมอย่างมีนัยสำคัญ