สตาร์ทอัพไทยเปิดตัว "Copilot PLC" ระบบปัญญาประดิษฐ์แบบ Large Language Model (LLM) ที่สื่อสารกับวิศวกรไลน์ผลิตด้วยภาษาไทยและแปลงคำสั่งเป็นโค้ด PLC/SCADA ที่พร้อมใช้งาน ซึ่งสัญญาว่าจะเปลี่ยนกระบวนการ Commissioning ของโรงงานจากงานเขียนโค้ดและการดีบั๊กแบบเดิมให้กลายเป็นงานร่วมตรวจสอบและปรับแต่งอย่างรวดเร็ว โดยจากการทดลองเชิงเบื้องต้นในสายการผลิตตัวอย่าง พบว่าช่วยลดเวลาในการ Commissioning ได้ประมาณ 40–60% ขึ้นอยู่กับความซับซ้อนของระบบและความพร้อมของข้อมูลรุ่นอุปกรณ์ ตัวอย่างเช่น วิศวกรสามารถพิมพ์คำสั่งด้วยภาษาไทยแบบธรรมชาติ เช่น "เมื่อเซ็นเซอร์ตรวจจับชิ้นงาน ให้สตาร์ทมอเตอร์ A เป็นเวลา 5 วินาที แล้วส่งสัญญาณไปยังระบบ SCADA" และระบบจะสร้างโค้ด Ladder Logic/Structured Text พร้อมกรอบทดสอบจำลองให้ตรวจสอบเบื้องต้น

บทนำนี้จะนำเสนอประเด็นสำคัญของบทความ ได้แก่ ผลการทดลองเบื้องต้นที่แสดงผลทางประสิทธิภาพ ข้อจำกัดและความเสี่ยงด้านความปลอดภัยทางไซเบอร์ มาตรการป้องกันที่ผู้พัฒนานำมาใช้ เช่น sandboxing, human-in-the-loop, code review และการยืนยันความถูกต้องด้วยการจำลองในสภาพแวดล้อมทดสอบ รวมถึงแนวทางการนำ Copilot PLC ไปใช้จริงในโรงงาน — ตั้งแต่การติดตั้งแบบ staged deployment, การผนวกกับระบบเวอร์ชันคอนโทรล, จนถึงการฝึกอบรมทีมงานและการปฏิบัติตามมาตรฐานอุตสาหกรรม (เช่น IEC 61131-3) เพื่อให้การใช้งานเกิดประโยชน์สูงสุดโดยไม่กระทบต่อความปลอดภัยและความต่อเนื่องการผลิต

บทนำ: การเปิดตัว Copilot PLC และข้อเสนอคุณค่า

บทนำ: การเปิดตัว Copilot PLC และข้อเสนอคุณค่า

วันที่ 15 มกราคม 2026 บริษัท ไฟลว์คราฟต์ เทคโนโลยี จำกัด (FlowCraft Technology) ประกาศเปิดตัวผลิตภัณฑ์ใหม่ชื่อ Copilot PLC ซึ่งเป็นระบบ Large Language Model (LLM) ที่ออกแบบมาเพื่อแปลงคำสั่งภาษาไทยเป็นโค้ดสำหรับ PLC/SCADA โดยเปิดตัวในสถานะ pilot สำหรับลูกค้าเชิงอุตสาหกรรมและพันธมิตรเชิงเทคนิค ทั้งนี้บริษัทก่อตั้งโดย ดร. พิสิษฐ์ สุวรรณ (ผู้เชี่ยวชาญระบบอัตโนมัติและการควบคุม) ร่วมกับ นางสาว ณัฐชา เกริกไกร (หัวหน้าฝ่ายผลิตภัณฑ์ AI) เพื่อเร่งการนำ AI มาใช้จริงในสายการผลิตของไทย

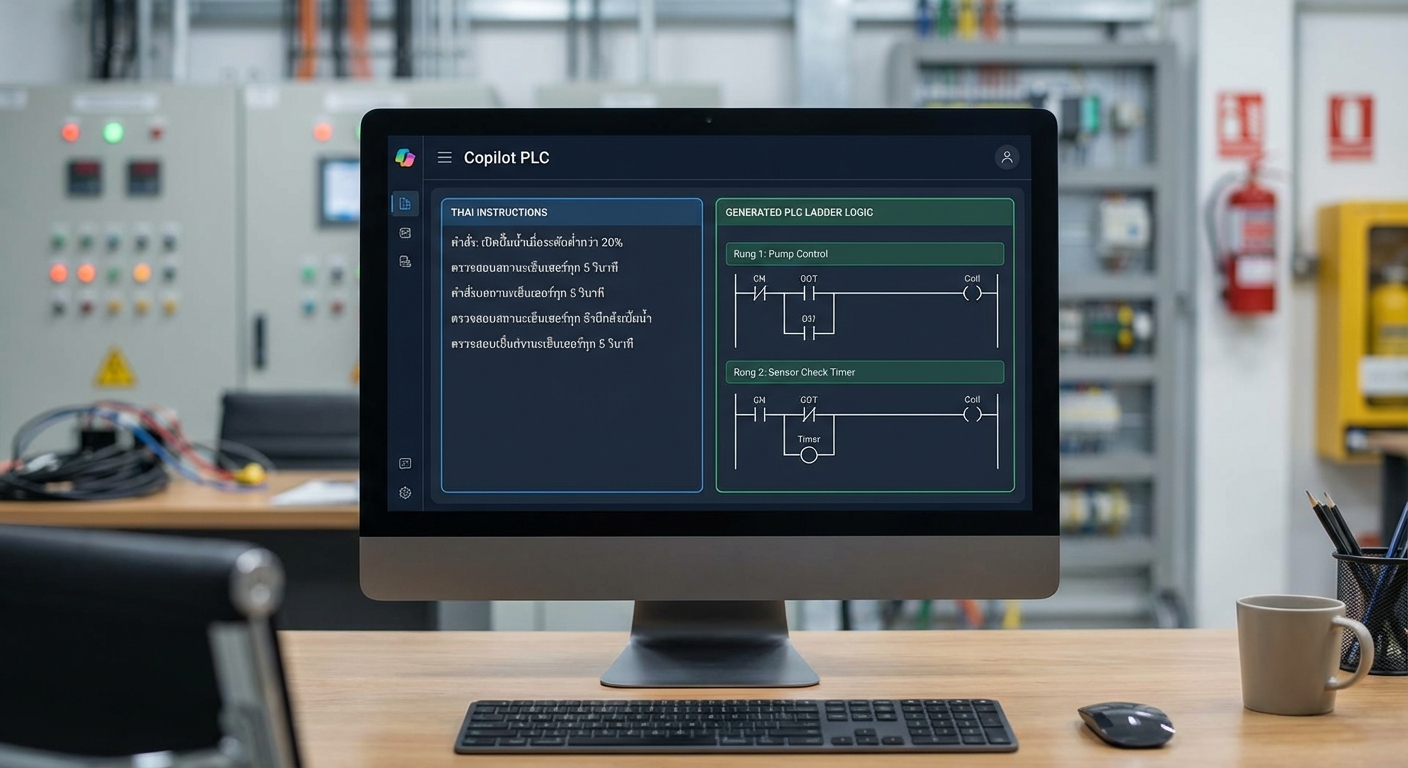

Copilot PLC ชูข้อเสนอคุณค่าเชิงปฏิบัติการ ได้แก่ การแปลงคำสั่งภาษาไทยเป็นโค้ด PLC/SCADA อัตโนมัติที่รองรับรูปแบบโค้ดมาตรฐานตาม IEC 61131-3 (เช่น Ladder Logic, Structured Text, Function Block Diagram) การนำเสนออินเทอร์เฟซผู้ใช้ที่ออกแบบมาสำหรับวิศวกรควบคุม (visual editor, simulation, และการจัดการเวอร์ชันโค้ด) รวมถึงการเชื่อมต่อกับ PLC ยอดนิยมในตลาด เช่น Siemens, Allen‑Bradley, Mitsubishi, Omron และ Schneider โดยมีตัวเลือกส่งโค้ดตรงไปยังอุปกรณ์หรือส่งออกเป็นไฟล์ที่รองรับโดยซอฟต์แวร์ SCADA/IDE ต่างๆ

ฟีเจอร์สำคัญของระบบสรุปได้ดังนี้:

- แปลงคำสั่งภาษาไทยเป็นโค้ดอัตโนมัติ — รองรับคำสั่งเชิงลอจิก เงื่อนไขการสวิตช์ สัญญาณเข้าออก และลำดับการทำงานทั่วไป

- รองรับหลายรูปแบบโค้ด — Ladder, Structured Text, FBD และอื่น ๆ ตามมาตรฐาน IEC

- UI สำหรับวิศวกร — มี visual flow editor, inline simulation และ preview ก่อนส่งโปรแกรมสู่ PLC

- การเชื่อมต่อเครื่องมืออุตสาหกรรม — ไดร์เวอร์และโปรโตคอลสำหรับ PLC ยอดนิยม พร้อมตัวเลือกการส่งโค้ดแบบ on-premise เพื่อความปลอดภัยของข้อมูล

ทางผู้พัฒนาระบุว่า จากการทดสอบเบื้องต้นกับโครงการนำร่อง 3 รายในอุตสาหกรรมอาหารและอิเล็กทรอนิกส์ Copilot PLC สามารถลดเวลา commissioning ได้เฉลี่ยระหว่าง 40–70% ตัวอย่างเช่น การติดตั้งสายการบรรจุในโรงงานอาหารแห่งหนึ่งซึ่งเดิมต้องใช้เวลา commissioning ประมาณ 5 วัน ลดลงเหลือประมาณ 1.5–2 วันเมื่อใช้ Copilot PLC ในการแปลงคำอธิบายระบบเป็นโค้ดและทดสอบผ่าน simulator ก่อนปล่อยขึ้นเครื่องจริง อย่างไรก็ตาม ตัวเลขดังกล่าวเป็นข้อมูลจากการทดสอบภายในและโครงการนำร่องของบริษัท

“เป้าหมายของเราไม่ใช่การแทนที่วิศวกร แต่เป็นการยกระดับความเร็วและความแม่นยำในงาน commissioning ให้ทีมวิศวกรสามารถโฟกัสที่การออกแบบเชิงระบบและการปรับปรุงประสิทธิภาพ โดยให้ Copilot ช่วยจัดการงานที่ต้องแปลงข้อกำหนดเชิงข้อความเป็นโค้ด” — ดร. พิสิษฐ์ สุวรรณ, ผู้ก่อตั้ง

ภาพรวมปัญหา: ทำไม Commissioning ถึงเป็นคอขวดของไลน์ผลิต

ภาพรวมปัญหา: ทำไม Commissioning ถึงเป็นคอขวดของไลน์ผลิต

กระบวนการ Commissioning ในโรงงานอุตสาหกรรมครอบคลุมงานหลายด้านตั้งแต่การติดตั้งฮาร์ดแวร์ ไปจนถึงการยืนยันการทำงานร่วมกันของระบบซอฟต์แวร์และอุปกรณ์ภาคสนาม ปัจจัยที่ทำให้ขั้นตอนนี้กลายเป็นคอขวดคือความซับซ้อนของการเชื่อมต่อ IO, การออกแบบและทดสอบ logic ของ PLC, การเชื่อมต่อและจูนระบบ SCADA/HMI รวมถึงการปรับแต่งตามสภาพการทำงานจริงที่มักแตกต่างจากแบบจำลองทางวิศวกรรม

กระบวนการ Commissioning ที่ครบถ้วนนั้นประกอบด้วยขั้นตอนหลักหลายขั้นตอน เช่น FAT (Factory Acceptance Test), การตรวจสอบและแม็พ IO point, การเขียนและทดสอบโปรแกรม PLC, การยืนยันการสื่อสารกับ SCADA/HMI, การตรวจสอบฟังก์ชันความปลอดภัย และการทดลองภายใต้ภาระการผลิตจริง แต่ละขั้นตอนต้องอาศัยผู้เชี่ยวชาญหลายกลุ่ม เช่น วิศวกรระบบ, วิศวกรไฟฟ้า, วิศวกรกระบวนการ และผู้ให้บริการภายนอก ซึ่งการประสานงานและการรอคอยทรัพยากรเหล่านี้เองเป็นตัวเร่งเวลาที่ทำให้การ Commissioning ล่าช้า

เชิงตัวเลข: งาน Commissioning มักใช้สัดส่วนเวลาของโครงการติดตั้งสูง — โดยทั่วไปอยู่ในช่วง 20–40% ของระยะเวลาโครงการรวม และมีต้นทุนที่ไม่ใช่จำนวนน้อย กลุ่มผู้เชี่ยวชาญอุตสาหกรรมชี้ว่า ค่าใช้จ่าย Commissioning สามารถอยู่ที่ 5–15% ของต้นทุนโครงการติดตั้ง ขึ้นกับความซับซ้อนและความต้องการทดสอบเชิงการผลิต นอกจากนี้การหยุดสายผลิตเพื่อแก้ไขหรือทดสอบระบบอาจมีผลกระทบรุนแรงต่อรายได้: ต้นทุน downtime แตกต่างกันมากตามอุตสาหกรรม — โรงงานเซมิคอนดักเตอร์อาจสูญเสียเงินหลายแสนดอลลาร์ต่อชั่วโมง ขณะที่สายการผลิตยานยนต์หรืออุปกรณ์หนักอาจมีต้นทุนหยุดทำงานเป็นหลักแสนบาทต่อชั่วโมง และอุตสาหกรรมอาหาร/บรรจุภัณฑ์อาจอยู่ในหลักหมื่นบาทต่อชั่วโมง

ผลกระทบโดยตรงของปัญหา Commissioning ต่อธุรกิจได้แก่การเลื่อนการเปิดสายผลิตจริง (time-to-market) เพิ่มค่าใช้จ่ายจากชั่วโมงแรงงานพิเศษและการปรับแก้ซ้ำซ้อน รวมถึงความเสี่ยงทางการเงินจากสัญญาปรับค่าเสียหายหรือการสูญเสียโอกาสทางรายได้ ตัวอย่างเช่น หากการ Commissioning ล่าช้าเป็นสัปดาห์ จะเกิดค่าใช้จ่ายจากแรงงานและผู้รับเหมาเพิ่มขึ้นอย่างต่อเนื่อง และรายได้ที่คาดว่าจะได้รับในช่วงเปิดตัวผลิตภัณฑ์ก็จะถูกชะลอไป ซึ่งในหลายกรณีต้นทุนที่เกิดจากการเลื่อนเปิดสายผลิตมีค่าสูงกว่าต้นทุนการติดตั้งเอง

สาเหตุเชิงปฏิบัติที่มักทำให้ขั้นตอนนี้ยืดเยื้อได้แก่:

- ข้อมูลและแบบไม่ครบถ้วน — การสื่อสารระหว่างฝ่ายออกแบบ ผู้จัดหา และทีมหน้างานไม่สมบูรณ์

- ความไม่เข้ากันของฮาร์ดแวร์-ซอฟต์แวร์ — เวอร์ชัน โปรโตคอล หรือแม็พ IO ผิดเพี้ยน

- การเปลี่ยนแปลงข้อกำหนดระหว่างโครงการ — ข้อกำหนดใช้งานจริงเปลี่ยน ทำให้ต้องเขียน logic ใหม่หรือปรับ HMI

- การประสานงานกับผู้ให้บริการหลายราย — ผู้ผลิตอุปกรณ์หลายเจ้า กระบวนการยืนยันการทำงานร่วมกันเสียเวลา

- สภาพหน้างานไม่ตรงตามแบบ — ปัญหาไฟฟ้า เครื่องจักร หรือเงื่อนไขกระบวนการจริงที่ต้องไล่แก้ตามสถานการณ์

โดยสรุป การ Commissioning เป็นคอขวดที่เกิดจากการผสมผสานของความซับซ้อนทางเทคนิค ความไม่แน่นอนของสภาพหน้างาน และต้นทุนจาก downtime ซึ่งทำให้ธุรกิจต้องเผชิญกับการเลื่อนเวลาเปิดสายผลิตและต้นทุนที่เพิ่มขึ้นอย่างมีนัยสำคัญ การแก้ปัญหาจึงต้องอาศัยทั้งกระบวนการที่เป็นมาตรฐาน เครื่องมือดิจิทัลที่ช่วยลดงานเชิงมือ และการประสานงานแบบเรียลไทม์เพื่อย่นระยะเวลาและลดความเสี่ยง

เทคโนโลยีเบื้องหลัง: LLM แปลงภาษาไทยเป็นโค้ด PLC/SCADA

เทคโนโลยีเบื้องหลัง: LLM แปลงภาษาไทยเป็นโค้ด PLC/SCADA

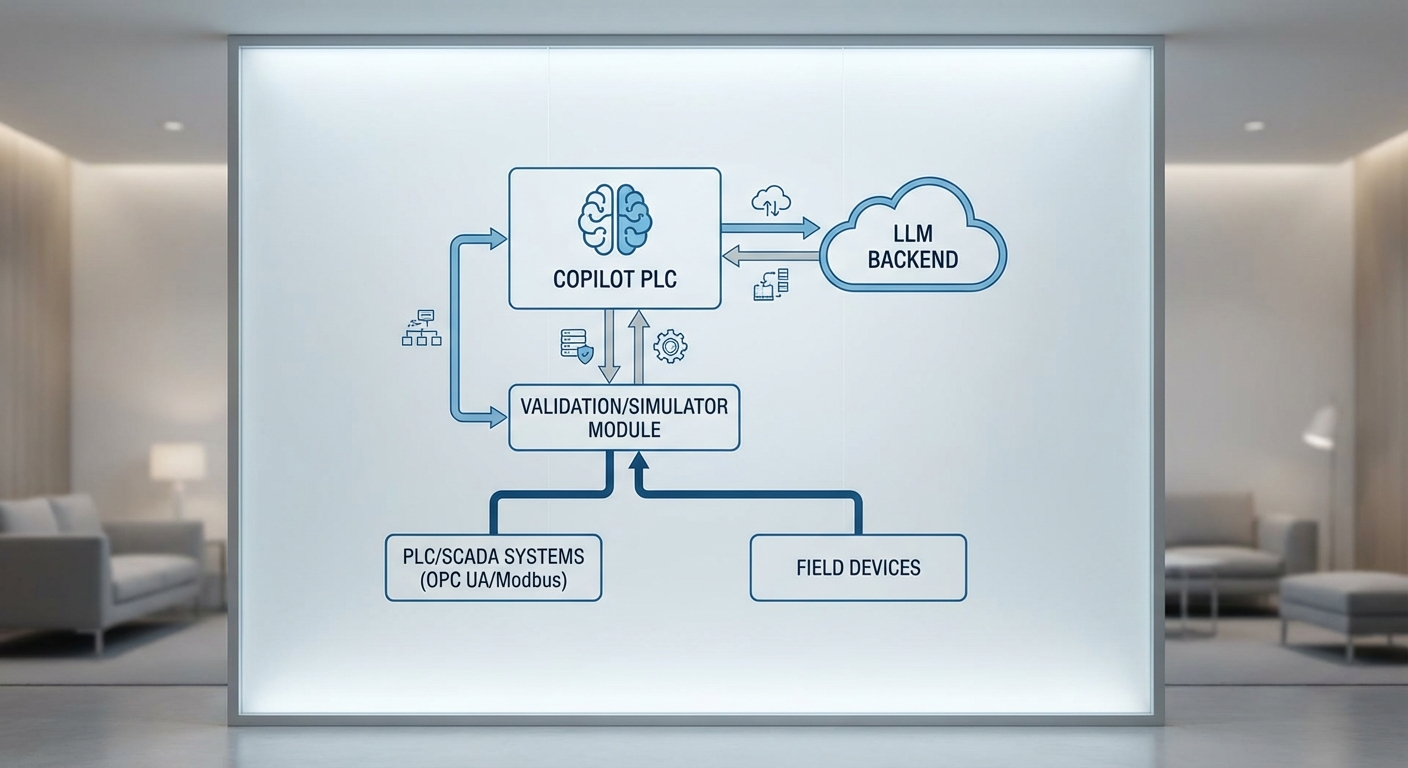

ระบบ Copilot PLC ทำงานตามสถาปัตยกรรมแบบหลายขั้นตอน (multi-stage pipeline) ที่ผสานการประมวลผลภาษาธรรมชาติกับการสร้างโค้ดสำหรับระบบควบคุมอุตสาหกรรม โดยภาพรวมกระบวนการประกอบด้วย preprocessing ภาษาไทย → intent parsing → code generation → validation/การเชื่อมต่อกับอุปกรณ์ ทั้งนี้แต่ละขั้นตอนมีเทคนิคเฉพาะเพื่อจัดการความซับซ้อนของภาษาไทยและข้อจำกัดด้านความปลอดภัยของระบบควบคุม (ICS).

Preprocessing ภาษาไทย: การเตรียมข้อความภาษาไทยเริ่มด้วยการทำ normalization (แยกวรรณยุกต์ อักขระพิเศษ และตัวเลข) และ tokenization แบบเฉพาะโดเมน ซึ่งต่างจากภาษาอังกฤษเพราะภาษาไทยไม่มีช่องว่างคั่นคำตามธรรมชาติ ดังนั้นระบบจึงใช้ผสมระหว่าง rule-based segmentation และโมเดล Neural Word Segmentation ที่ได้รับการฝึกด้วยข้อมูลเฉพาะ (corpus) ของคำศัพท์ด้านอุตสาหกรรม เช่น ชื่อเซนเซอร์, ชื่อวาล์ว, หน่วยวัด และตัวย่อทางวิศวกรรม นอกจากนี้ยังมีขั้นตอน Named Entity Recognition (NER) สำหรับจับ Tag ชื่ออุปกรณ์และตัวแปร (เช่น M1, TANK_A, LEVEL_SENSOR_01) พร้อมกับ normalization ของหน่วย เช่น %/mA/bar เพื่อให้ค่าพร้อมใช้งานในขั้นตอนต่อไป

โมเดล LLM และการฝึก (Architecture & Training): Copilot PLC ใช้แนวทางโมเดล Transformer-based ที่ปรับแต่งสำหรับงานการแปลคำสั่งเป็นโค้ด โดยมีกระบวนการ fine-tuning บนชุดข้อมูลคู่ประโยคภาษาไทย–โค้ด PLC (sentence-code pairs) ซึ่งประกอบด้วยตัวอย่างจากโค้ด Ladder Logic, Structured Text (ST) และ Function Blocks (FB) รวมทั้งแม่แบบโค้ดสำหรับ vendors หลัก ระบบยังอาจใช้เทคนิคอย่าง instruction tuning และ reinforcement learning from human feedback (RLHF) เพื่อปรับให้โมเดลเข้าใจเจตนาเชิงปฏิบัติการ (operational intent) ได้ดีขึ้น ในการ deploy สู่หน้างาน จะนำเทคนิค quantization และ distillation มาใช้เพื่อลดขนาดโมเดลและ latency โดยไม่ลดคุณภาพการแปลอย่างมีนัยสำคัญ

Prompt engineering และ Intent parsing: เมื่อได้รับคำสั่งภาษาไทย ระบบจะสร้าง prompt แบบไฮบริดที่รวม system prompt (ระบุบริบท เช่น PLC vendor, ภาษาโค้ดเป้าหมาย, ข้อจำกัดด้านความปลอดภัย) และ few-shot examples ของ mapping ประโยค→โครงสร้างโค้ด จากนั้นโมเดลทำการ intent parsing เพื่อดึงองค์ประกอบสำคัญ (เหตุการณ์เงื่อนไข, ตัวแปรที่เกี่ยวข้อง, เงื่อนไขการหยุด/เริ่มงาน) ผลลัพธ์ของ intent parser จะถูกแปลงเป็น intermediate representation (IR) หรือ abstract syntax tree (AST) ซึ่งเป็นโครงสร้างที่ชัดเจนสำหรับการแปลงเป็นโค้ดจริงต่อไป

การแมปคำสั่งเป็นโครงสร้างโค้ด: หลังจากได้ IR ระบบจะใช้กลไก template-based และ generator ที่รองรับรูปแบบโค้ดหลายชนิด ได้แก่

- Ladder Logic: สร้าง rung และ contact/coil mapping ตามเงื่อนไข ผลลัพธ์สามารถส่งต่อไปยัง editor ของผู้ผลิต PLC (เช่น Siemens TIA Portal) เพื่อคอมไพล์

- Structured Text (ST): เหมาะสำหรับเงื่อนไขที่ซับซ้อนและคำนวณ ตัวอย่างเช่นการคำนวณ PID หรือการประมวลผลสัญญาณอนาล็อก

- Function Blocks (FB): สร้าง block สำหรับการใช้งานซ้ำ เช่น block ของการควบคุมมอเตอร์หรือการเคลื่อนที่

ระบบยังมีการแมปไปยังมาตรฐาน IEC 61131-3 และรองรับการส่งออกไปยัง proprietary formats ของผู้ผลิตรายใหญ่ (เช่น Siemens, Allen-Bradley, Schneider) โดยมี adapter ที่แปลง AST ให้ตรงตาม syntax และ addressing scheme ของแต่ละ vendor.

การจัดการกับ Tag และชื่ออุปกรณ์: Copilot PLC ใช้ registry สำหรับ Tag ที่บันทึกชื่อเชิงธุรกิจ (human-readable) ร่วมกับ mapping ไปยัง address/offset ของ PLC (เช่น DB number, register address หรือ OPC UA nodeId) พร้อมระบบ versioning และ namespace เพื่อป้องกันการชนกันของชื่อ (collision) และเพื่อให้สามารถ rollback ได้เมื่อต้องการ นอกจากนี้ระบบยังรองรับการแยก domain ระหว่าง logical tag (เช่น "ระดับถังน้ำ") กับ physical address (เช่น "DB1.DBW10") ผ่านไฟล์ mapping ที่สามารถแก้ไขได้ด้วยมือหรืออัพเดตอัตโนมัติจาก discovery ของอุปกรณ์

การเชื่อมต่อกับโปรโตคอล PLC/SCADA: หลังการสร้างโค้ดและแมป Tag ระบบมีชั้น integration ที่รองรับโปรโตคอลยอดนิยม เช่น OPC UA, Modbus (TCP/RTU), Profinet/PROFIBUS และ EtherNet/IP โดยออกแบบให้เป็น modular gateway ที่สามารถแปลงคำสั่งระดับสูงเป็นการอ่าน/เขียน register หรือ node call บนอุปกรณ์จริง นอกเหนือจากการเขียนโค้ดลง PLC แล้ว ระบบมักติดตั้ง staging environment เพื่อทำการเชื่อมต่อ mock devices และทดสอบการสื่อสารก่อน deploy สู่ระบบจริง

Validation และความปลอดภัยก่อน Commissioning: ขั้นตอนตรวจสอบประกอบด้วย static analysis (เช็ค syntax, type, unreachable code), simulation (logic simulator ที่รันกับ dataset ของสัญญาณจริง), rule-based safety checks (เช่น interlock เงื่อนไขความปลอดภัย), และ integration tests กับ SCADA/HMI ในโหมด sandbox นอกจากนั้นยังมีการสร้าง test cases อัตโนมัติจาก intent เพื่อยืนยันพฤติกรรมสำคัญ เช่น failsafe, timeout และ recovery path ก่อนจะอนุญาตให้ดาวน์โหลดโปรแกรมไปยัง PLC จริง

ชุดข้อมูลฝึกสอนและเทคนิคเฉพาะภาษาไทย: ชุดข้อมูลที่ใช้ประกอบด้วยตัวอย่างคำสั่งภาษาไทยจากวิศวกรสายการผลิต, คู่ประโยค–โค้ดที่สร้างจากเทมเพลต, logs จากการ commissioning เดิม รวมถึงข้อมูล simulated scenarios โดยมีการทำ data augmentation เพื่อขยายรูปแบบประโยคและคำพ้องความหมาย เทคนิคที่สำคัญได้แก่ vocabulary expansion สำหรับคำศัพท์เชิงเทคนิค, transliteration สำหรับคำย่อสากล (เช่น "MTR" → "มอเตอร์"), และการใช้ domain-specific tokenizers ที่รวม multi-word expressions (เช่น "ระดับน้ำ", "สวิตช์แรงดัน") เป็น token เดียวกัน เพื่อลดความกำกวมในการตีความ

สรุปแล้ว Copilot PLC ผสานการเตรียมข้อมูลภาษาไทยเฉพาะโดเมน, โมเดล LLM ปรับแต่ง, prompt engineering แบบมีบริบท และการเชื่อมต่อกับโปรโตคอลอุตสาหกรรม เพื่อมอบเครื่องมือที่ช่วยลดภาระการเขียนโค้ด PLC/SCADA และย่นเวลา commissioning ขณะที่ยังคงรักษามาตรฐานความปลอดภัยของระบบควบคุมอุตสาหกรรมไว้ได้

ผลการทดลองและตัวอย่างกรณีศึกษา: ตัวเลขการลดเวลาและตัวอย่างโค้ด

ผลการทดลองนำร่อง: ตัวเลขการลดเวลาและคุณภาพโค้ด

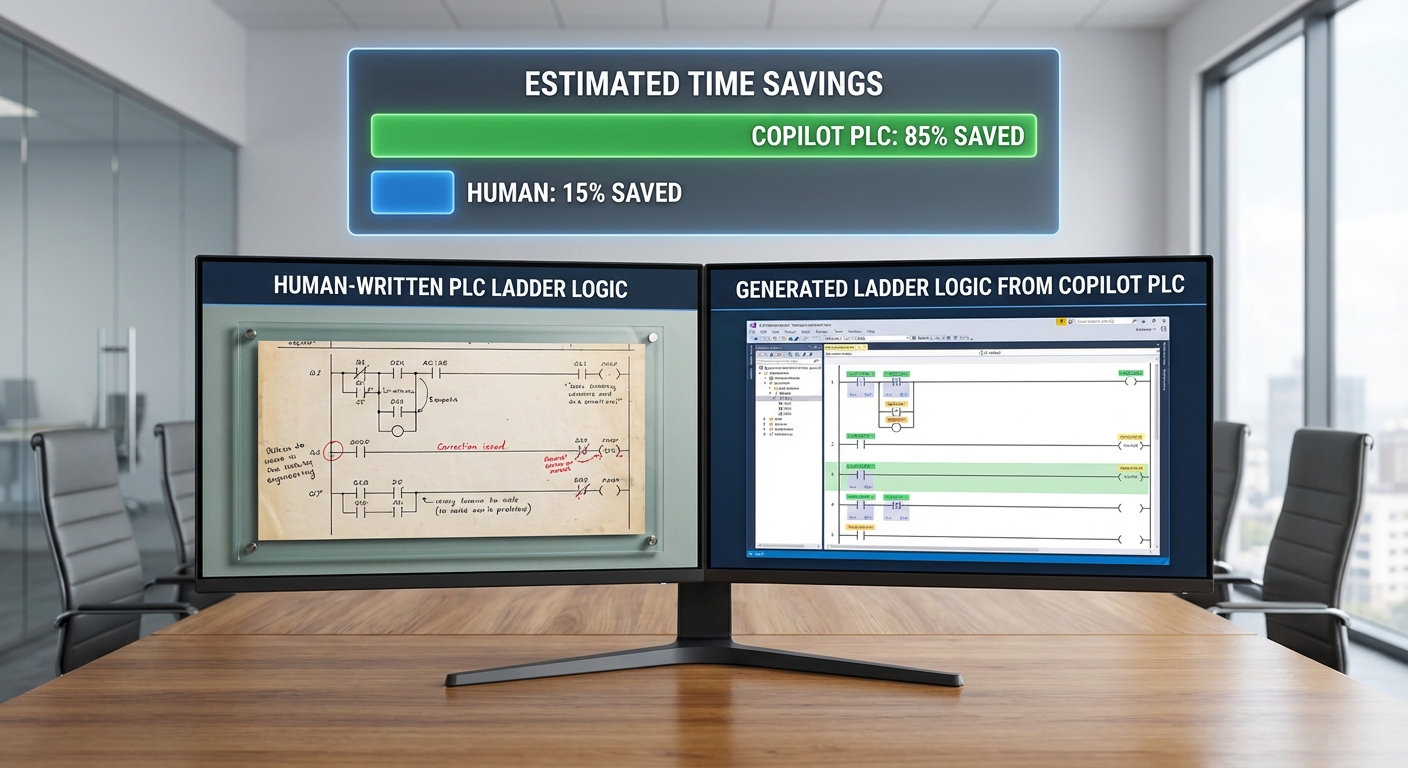

จากการทดสอบนำร่องภายในของสตาร์ทอัพกับ 10 สายการผลิต ในอุตสาหกรรมอิเล็กทรอนิกส์และอาหาร พบว่า Copilot PLC สามารถลดเวลา Commissioning ได้ระหว่าง 30–60% ขึ้นอยู่กับความซับซ้อนของสายการผลิตและชนิดของ PLC ที่ใช้ โดยสรุปเชิงตัวเลขพบว่า เวลาเฉลี่ยต่อการ Commissioning หนึ่งโมดูลลดจากประมาณ 10.0 ชั่วโมง เหลือ 5.2 ชั่วโมง (ลดลงประมาณ 48%) ในกลุ่มตัวอย่างกลาง นอกจากนี้อัตราความแม่นยำของโค้ดที่ระบบสร้างสามารถคอมไพล์และผ่านการทดสอบหน่วยครั้งแรกได้อยู่ที่ประมาณ 85–95% และจำนวนข้อผิดพลาดเฉลี่ยต่อเซสชันลดจาก 12 รายการเป็น 3 รายการ (ลดลงประมาณ 75%) ตามรายงานการทดลองนำร่องภายในของทีมพัฒนา

ตัวอย่าง Workflow ของวิศวกรที่ใช้ Copilot PLC

การทำงานจริงของวิศวกรกับ Copilot PLC ถูกออกแบบให้สอดคล้องกับกระบวนการ Commissioning ที่ปฏิบัติกันทั่วไป โดยขั้นตอนเด่นที่ทีมงานรายงานมีดังนี้

- นิยามข้อกำหนดด้วยภาษาไทย: วิศวกรพิมพ์คำสั่งเป็นภาษาไทยเชิงปฏิบัติการ เช่น "เมื่อตรวจพบเซ็นเซอร์ S1 ให้สตาร์ทมอเตอร์ M1 และรอ 5 วินาที ถ้า S2 เป็นโลว์ให้หยุดทันที"

- แปลงเป็นโค้ด PLC อัตโนมัติ: Copilot PLC แปลงคำสั่งเป็นโค้ด Structured Text (ST) หรือ Ladder ตามโปรไฟล์ของ PLC พร้อมแมป I/O ให้เบื้องต้น

- จำลองและทดสอบ (virtual commissioning): ระบบรันสคริปต์จำลองเพื่อตรวจจับข้อผิดพลาดเชิงตรรกะและการแมป I/O ผิดพลาดก่อนติดตั้งจริง

- ดีพลอยลง PLC และตรวจสอบผล: วิศวกรรีวิวโค้ดที่สร้าง แก้ไขคำสั่งที่ระบบแนะนำ และสั่งดีพลอยเข้าสู่ PLC จริง พร้อมบันทึกผลเวลาและจำนวนปัญหา

ในกระบวนการข้างต้น ทีมรายงานว่าเวลาที่ได้ประหยัดมากที่สุดมาจากการลดขั้นตอนการเขียนโค้ดซ้ำซ้อนและการแมป I/O ที่ระบบสามารถเสนอแผนที่ (address mapping) ได้อัตโนมัติ ทำให้ลดเวลาการจับคู่สัญญาณจริงกับโค้ดได้มากที่สุด

ตัวอย่างโค้ดก่อนและหลัง (Before / After) และการตรวจจับข้อผิดพลาด

คำสั่งภาษาไทยต้นทาง: "ถ้าเซ็นเซอร์ S1 ON ให้สตาร์ทมอเตอร์ M_A เป็นเวลา 5 วินาที ถ้าเซ็นเซอร์ S2 OFF ให้หยุดมอเตอร์ทันที"

Before — โค้ดที่เขียนด้วยมือ (Structured Text แบบย่อ):

IF S1 = TRUE THEN

M_A := TRUE;

T1.IN := TRUE; (* สั่งเวลา แต่ไม่ได้รีเซ็ทหรือจัดการขอบสัญญาณ *)

END_IF;

IF S2 = FALSE THEN

M_A := FALSE;

END_IF;

ข้อสังเกต: โค้ดด้วยมือตัวอย่างนี้มักมีปัญหาเรื่องการใช้ timer โดยตรงและขาดการจัดการ edge-detection ทำให้เกิดการสั่งซ้ำหรือ timer ไม่รีเซ็ท

After — โค้ดที่ Copilot PLC สร้าง (แนะนำปรับปรุงโดยอัตโนมัติ):

// Edge detection และการใช้ TON timer แบบมาตรฐาน

IF (NOT S1_prev) AND S1 THEN

TON_T1(IN := TRUE, PT := T#5s);

END_IF;

IF TON_T1.Q THEN

M_A := TRUE;

ELSIF S2 = FALSE THEN

M_A := FALSE; TON_T1(IN := FALSE);

END_IF;

// Update previous state

S1_prev := S1;

การเปลี่ยนแปลงที่ระบบทำโดยอัตโนมัติรวมถึงการเพิ่มการตรวจจับขอบสัญญาณ (edge detection), การใช้ฟังก์ชัน timer แบบ TON ที่รีเซ็ทได้ และการจัดการ interlock เมื่อตรวจพบ S2 OFF ซึ่งลดโอกาสเกิด race condition และ behavior ที่ไม่คาดคิด

การตรวจจับและแก้ไขข้อผิดพลาดโดยระบบ — เมตริกเชิงตัวเลข

- อัตราการตรวจจับข้อผิดพลาดเชิงสังเคราะห์: Copilot PLC ตรวจจับปัญหาทางสังเคราะห์ (เช่น syntax, missing declarations) ได้ ~98% และแก้ไขอัตโนมัติได้ ~62% โดยระบบจะสร้างให้เป็น pull-request ให้วิศวกรยืนยัน

- อัตราการระบุปัญหาทางตรรกะ: ปัญหาทางตรรกะ (เช่น missing interlocks, misuse of timers) ถูกระบุได้ ~90% แต่ต้องการการยืนยันจากวิศวกรก่อนแก้ไขอัตโนมัติ

- สถิติก่อน/หลัง:

- ข้อผิดพลาดเฉลี่ยต่อเซสชัน: ก่อน = 12 รายการ, หลัง = 3 รายการ

- เวลาเฉลี่ยในการแก้ไขข้อผิดพลาดแบบ critical: ก่อน = 3.5 ชั่วโมง/รายการ, หลัง = 0.9 ชั่วโมง/รายการ

จากสถิติดังกล่าว Copilot PLC ลดความถี่ของข้อผิดพลาดเชิงตรรกะที่พบในภาคสนามและช่วยลดเวลาแก้ไขอย่างมีนัยสำคัญ โดยส่วนใหญ่เป็นข้อผิดพลาดที่มักเกิดจากการแมป I/O ผิดหรือการออกแบบ timer/edge handling ที่ไม่ครบถ้วน

ข้อจำกัดที่ทีมรายงาน: แม้ Copilot PLC จะเพิ่มประสิทธิภาพได้สูง แต่ระบบยังต้องการการทวนสอบโดยวิศวกรผู้เชี่ยวชาญสำหรับกรณีที่เกี่ยวข้องกับความปลอดภัย, การควบคุมความเร็วสูง หรือการผสานระบบกับ SCADA/ERP เฉพาะ โดยจาก pilot พบว่า ~20% ของการแก้ไขต้องการความรู้บริบทเชิง domain ที่ระบบยังไม่สามารถสรุปได้เอง

ความปลอดภัย มาตรฐาน และการตรวจสอบ: เสริมความน่าเชื่อถือของโค้ดที่สร้างโดย AI

ความปลอดภัย มาตรฐาน และการตรวจสอบ: เสริมความน่าเชื่อถือของโค้ดที่สร้างโดย AI

การนำ Copilot PLC ซึ่งเป็น LLM ที่แปลงคำสั่งภาษาไทยเป็นโค้ด PLC/SCADA มาประยุกต์ใช้ในโรงงานอุตสาหกรรมต้องอาศัยกรอบการควบคุมด้านความปลอดภัยและการตรวจสอบที่เข้มงวด เพื่อป้องกันความเสี่ยงด้านความปลอดภัยเชิงฟังก์ชัน (functional safety) และความเสี่ยงไซเบอร์ (cyber risk) ที่อาจส่งผลต่อการผลิตและความปลอดภัยของบุคลากร ในทางปฏิบัติ ระบบต้องประกอบด้วยกระบวนการ validation หลายชั้น ทั้งการวิเคราะห์โค้ดแบบนิ่ง (static analysis), การจำลองและ virtual commissioning, การทดสอบแบบฮาร์ดแวร์-in-the-loop (HIL) หรือ software-in-the-loop (SIL), และการยืนยันโดยมนุษย์ก่อนนำโค้ดขึ้นใช้งานจริง

ขั้นตอน validation ก่อน deploy สู่ PLC จริง ควรถูกออกแบบเป็นสายงานตรวจสอบที่มีจุดยืนปลอดภัยและย่อหย่อนได้ง่ายเมื่อพบปัญหา ตัวอย่างขั้นตอนที่แนะนำได้แก่:

- Static analysis และ linting: ตรวจจับข้อผิดพลาดทางไวยากรณ์ การใช้งานตัวแปรผิดประเภท และ pattern ที่มีความเสี่ยง เช่น race condition หรือ timing dependency ในภาษา PLC (Ladder, Structured Text ฯลฯ)

- Unit tests & integration tests: สคริปต์ทดสอบอัตโนมัติสำหรับฟังก์ชันการทำงานพื้นฐานและการติดต่อกับ I/O เสมือน

- Virtual commissioning / digital twin: รันโค้ดผ่าน digital twin และจำลองกระบวนการผลิตทั้งระบบ เพื่อยืนยันลอจิกการทำงานและประเมินผลต่อการทำงานจริงโดยไม่กระทบสายการผลิต

- HIL/SIL testing: ใช้อุปกรณ์จำลองหรือ PLC เสมือนเพื่อทดสอบการตอบสนองของระบบต่อสัญญาณจริงและกรณีผิดปกติ

- Safety interlocks และ hardwired overrides: ยืนยันว่าโค้ดใหม่ไม่ทำให้ bypass สวิตช์ฉุกเฉินหรือวงจรความปลอดภัยทางกายภาพ เช่น E-stop, safety relays หรือ safety PLC ที่ป้องกันการทำงานเกินขอบเขต

- Human-in-the-loop sign-off: ให้วิศวกรที่มีใบรับรองและผู้รับผิดชอบด้านความปลอดภัยเซ็นอนุมัติก่อน deploy พร้อมช่องทาง rollback อัตโนมัติ

มาตรฐานและข้อกำหนดด้าน compliance ที่เกี่ยวข้อง Copilot PLC ต้องรองรับและบันทึกการปฏิบัติตามมาตรฐานสากลที่เกี่ยวข้องกับการควบคุมอุตสาหกรรมและความปลอดภัยของระบบสารสนเทศ ตัวอย่างที่ต้องพิจารณาได้แก่ IEC 61131-3 (ภาษาการเขียนโปรแกรม PLC), IEC 61508 และ ISO 13849 (ความปลอดภัยเชิงฟังก์ชันของระบบเครื่องจักร), รวมทั้งมาตรฐานด้านความปลอดภัย OT อย่าง ISA/IEC 62443 และแนวปฏิบัติเกี่ยวกับการปกป้องข้อมูลเช่น ISO/IEC 27001 และแนวทาง NIST สำหรับ OT ในงานที่ต้องการการรับรอง ความสามารถของ Copilot PLC ในการสร้างเอกสารประกอบ (documentation, traceability matrix) และการบันทึกการเปลี่ยนแปลง (change log) จะช่วยให้เป็นไปตามข้อกำหนดด้านการตรวจสอบ (auditability)

การจัดการความเสี่ยงไซเบอร์เมื่อเชื่อมต่อ LLM กับเครือข่ายโรงงาน การผสาน LLM เข้ากับสภาพแวดล้อม OT/IT ต้องวางมาตรการป้องกันหลายชั้นเพื่อรับมือความเสี่ยงจากการรั่วไหลของข้อมูล คำสั่งที่เป็นอันตราย (prompt injection) หรือช่องโหว่เครือข่าย ตัวอย่างมาตรการสำคัญได้แก่:

- Network segmentation & IT/OT separation: แยกโดเมนเครือข่ายของระบบควบคุมออกจากเครือข่าย IT ทั่วไป พร้อมการใช้ jump servers และ bastion hosts สำหรับการเข้าถึงที่ได้รับอนุญาต

- Access control, RBAC และ MFA: จำกัดสิทธิ์การเรียกใช้ Copilot PLC ด้วยบทบาท (role-based access control) และการยืนยันตัวตนหลายปัจจัย เพื่อป้องกันผู้ไม่หวังดี

- Encrypted communication & PKI: ใช้ TLS/SSL, mutual TLS และการจัดการใบรับรองเพื่อปกป้องข้อมูลระหว่าง LLM, CI/CD และ PLC

- Audit trails และ immutable logging: บันทึกการเปลี่ยนแปลงโค้ด คำสั่งของผู้ใช้ และผลการทดสอบแบบไม่สามารถแก้ไขย้อนหลังได้ (append-only, cryptographic signing) เพื่อการตรวจสอบย้อนหลังและการสอบสวนเหตุการณ์

- Model governance & data provenance: ควบคุมแหล่งข้อมูลฝึกสอน ปรับแต่งโมเดลอย่างรอบคอบ และจำกัดข้อมูลความลับหรือข้อมูล PII ที่ป้อนให้ LLM เพื่อลดความเสี่ยงการรั่วไหลของข้อมูล

- Patch management และ vulnerability scanning: สแกนหาช่องโหว่ขององค์ประกอบซอฟต์แวร์ทั้งหมด รวมถึงแพลตฟอร์ม LLM และอัปเดตแพตช์อย่างสม่ำเสมอ

การตรวจสอบหลังการ deploy และการวัดผล หลังนำโค้ดขึ้นสู่ระบบจริง ควรมีการตรวจสอบเชิงรุก (continuous monitoring) ด้วย KPI และเมตริกที่ชัดเจน เช่น อัตราข้อผิดพลาด runtime, จำนวนการเรียกใช้ rollback, เวลาที่ใช้ในการแก้ไขบั๊กสำคัญ และจำนวนการแจ้งเตือนด้านความปลอดภัยที่เกิดขึ้น เพื่อวัดประสิทธิภาพของกระบวนการ validation และความปลอดภัยของระบบ ตัวอย่างเป้าหมายอาจตั้งเป็นการตรวจจับปัญหาก่อน deploy มากกว่า 95% และลดเหตุการณ์การหยุดสายการผลิตที่เกิดจากซอฟต์แวร์ลงอย่างมีนัยสำคัญ

สรุปแล้ว Copilot PLC จะต้องถูกออกแบบและบูรณาการภายใต้หลักการ defense-in-depth ที่ผสานการตรวจสอบเชิงสถิต การจำลองเชิงฟิสิกส์ การยืนยันโดยบุคลากรที่มีความเชี่ยวชาญ และมาตรการเชิงไซเบอร์ที่เข้มแข็ง พร้อมกับการปฏิบัติตามมาตรฐานสากลและการจัดทำเอกสารตรวจสอบ ทุกองค์ประกอบเหล่านี้ร่วมกันจะช่วยสร้างความน่าเชื่อถือ ลดความเสี่ยง และส่งเสริมการยอมรับของผู้ใช้งานในสภาพแวดล้อมการผลิตที่มีความอ่อนไหวต่อความผิดพลาดสูง

ผลกระทบต่อแรงงาน ทักษะที่ต้องการ และแนวทางการพัฒนาองค์กร

ผลกระทบต่อบทบาทงานของวิศวกร: จากผู้เขียนโค้ดสู่ผู้กำกับและผู้บูรณาการ

การรวมเทคโนโลยีอย่าง Copilot PLC ที่แปลงคำสั่งภาษาไทยเป็นโค้ด PLC/SCADA จะเปลี่ยนรูปแบบการทำงานของวิศวกรไลน์ผลิตอย่างชัดเจน โดยงานเขียนโค้ดแบบแมนนวอลซึ่งเคยเป็นกิจกรรมหลัก จะถูกแทนที่ด้วยกระบวนการสร้างโค้ดอัตโนมัติ ทำให้วิศวกรต้องย้ายบทบาทจาก coder ไปเป็น reviewer และ integrator มากขึ้น งานหลักจะเน้นที่การตรวจสอบความถูกต้องของตรรกะการทำงาน การปรับแต่งพารามิเตอร์ การประกันคุณภาพระบบ และการผสานรวมโซลูชันเข้ากับอุปกรณ์และซอฟต์แวร์เดิมของโรงงาน

ผลการนำ AI มาช่วยเขียนโค้ดในการทดลองใช้งานในภาคอุตสาหกรรมรายงานว่าช่วยลดเวลาในการ commissioning ได้อย่างมีนัยสำคัญในบางกรณี — ตัวอย่างเช่น การลดเวลาลงประมาณ 30–60% สำหรับโมดูลที่มีสเปคชัดเจน แต่ในขณะเดียวกันก็เพิ่มภาระความรับผิดชอบด้านการตรวจสอบความปลอดภัย ความสอดคล้องตามมาตรฐาน และการจัดการความเสี่ยงจากข้อผิดพลาดที่เกิดจากการสร้างโค้ดอัตโนมัติ

ทักษะที่จำเป็นในยุคที่ใช้ AI ช่วยงาน

เมื่อบทบาทเปลี่ยนไป ทักษะที่องค์กรควรให้ความสำคัญกับการพัฒนาได้แก่:

- Validation & Verification: ความสามารถในการทดสอบตรรกะ (logic testing), การตรวจสอบ unit และ integration tests, การอ่านและวิเคราะห์โค้ดที่ถูกสร้างโดย LLM เพื่อยืนยันความถูกต้องของการทำงาน

- System Integration: ความเข้าใจโปรโตคอลอุตสาหกรรม (เช่น OPC UA, Modbus, Profinet), การเชื่อมต่อกับ SCADA, MES และ ERP รวมถึงการจัดการเวอร์ชันของ PLC/firmware

- Simulation & Digital Twin: ทักษะการจำลองพฤติกรรมไลน์ผลิตเพื่อตรวจสอบโค้ดก่อนลงระบบจริง—การใช้ digital twin ช่วยลดความเสี่ยงตอน commissioning

- Cyber-security & Safety Compliance: ความรู้ด้านความมั่นคงปลอดภัยไซเบอร์สำหรับระบบ OT/ICS, การปฏิบัติตามมาตรฐานความปลอดภัย (เช่น IEC 61131, IEC 61508) และการทำ threat modelling / patch management

- Diagnostics & Fault Analysis: การวิเคราะห์ข้อผิดพลาดเชิงระบบ, การสร้าง logging และ instrumentation ที่เพียงพอสำหรับการตรวจสอบหลังการ deploy

- Soft Skills และ Governance: การติดต่อสื่อสารกับฝ่ายผลิตและซัพพลายเชน, การจัดทำเอกสารสเปก และความสามารถในการตัดสินใจเชิงวิศวกรรมเมื่อ AI ให้ผลลัพธ์ที่ไม่แน่นอน

แนวทางการฝึกอบรมและการจัดการการเปลี่ยนแปลงภายในองค์กร

องค์กรที่ต้องการใช้งาน Copilot PLC หรือเทคโนโลยี LLM อื่นๆ ควรมีแผนการพัฒนาแรงงานเชิงรุก โดยเน้นการยกระดับทักษะและการเปลี่ยนบทบาทอย่างเป็นระบบ แนะนำแนวปฏิบัติดังนี้:

- หลักสูตรผสม (Blended Learning): ผสมการเรียนรู้ออนไลน์กับการฝึกภาคปฏิบัติในห้องปฏิบัติการ จำลอง (simulation labs / sandboxes) ให้วิศวกรได้ทดลองตรวจสอบและบูรณาการโค้ดที่ระบบสร้างขึ้นจริง

- โปรแกรมการรับรองภายในและภายนอก: ส่งเสริมการรับใบรับรองที่เกี่ยวข้องกับ PLC/SCADA, cyber-security ของ OT และการทดสอบระบบ เพื่อสร้างมาตรฐานความสามารถ

- การเรียนรู้ตามงาน (On-the-job Training) และ Pairing: ตั้งทีมคู่ระหว่างวิศวกรที่ชำนาญการเขียนโค้ดแบบดั้งเดิมกับบุคลากรใหม่ เพื่อถ่ายโอนความรู้การตรวจสอบตรรกะและการแก้ปัญหาเชิงระบบ

- นโยบายการกำกับดูแลโค้ดที่ผลิตจาก AI: กำหนดขั้นตอนบังคับสำหรับ code review, test coverage, sign-off จากเจ้าของระบบ, และการจัดเก็บประวัติการเปลี่ยนแปลงเพื่อตรวจสอบย้อนหลัง

- การฝึก red-team ด้านความปลอดภัย: สร้างทีมทดสอบการโจมตี/เจาะระบบ OT เพื่อประเมินจุดอ่อนของโค้ดที่สร้างจาก AI และปรับปรุงมาตรการป้องกัน

- การวางแผนทรัพยากรบุคคลและการสื่อสารการเปลี่ยนแปลง: จัดทำ roadmap เปลี่ยนผ่านทักษะ ระบุตำแหน่งงานที่จะถูกปรับบทบาท สร้างช่องทางการปรับตำแหน่งหรือรีสกิล พร้อมสื่อสารกับพนักงานอย่างโปร่งใส เพื่อลดความกังวลและรักษาขวัญกำลังใจ

การวัดผลและการปรับปรุงควรทำเป็นวัฏจักร: ตั้ง KPIs เช่น เวลาลดลงในการ commissioning, อัตราข้อผิดพลาดหลัง deploy, อัตราการผ่านการฝึกอบรม และระดับความพึงพอใจของฝ่ายผลิต แล้วนำผลมาปรับแผนการฝึกอบรมและนโยบายการทำงานอย่างต่อเนื่อง

สรุปคือ Copilot PLC จะเปลี่ยนโฟกัสจากการเขียนโค้ดเชิงปริมาณไปสู่การบริหารจัดการคุณภาพของโค้ดและการบูรณาการระบบ องค์กรที่เตรียมทักษะด้าน validation, integration, simulation และ cyber-security ทั้งในเชิงการฝึกอบรมและนโยบายการทำงาน จะได้เปรียบในการรักษาความต่อเนื่องการผลิตและการเติบโตในยุคของ AI-enabled automation

โมเดลธุรกิจ การนำไปใช้ และอนาคตของ Copilot PLC

โมเดลธุรกิจและข้อเสนอสำหรับลูกค้าองค์กร

Copilot PLC สามารถนำเสนอรูปแบบรายได้ที่หลากหลายเพื่อรองรับขนาดและความต้องการของลูกค้าองค์กรอย่างยืดหยุ่น โดยรูปแบบหลักที่เป็นไปได้ ได้แก่ Subscription (รายเดือน/รายปี) สำหรับการใช้งานแบบ SaaS ที่ให้การอัปเดตอัตโนมัติและการสนับสนุน, Per-deployment สำหรับการคิดค่าบริการตามการติดตั้งจริง (เช่น คิดต่อไซต์ ต่อชุดคอนโทรลเลอร์ หรือแบบ Tier ตามความซับซ้อนของโครงการ) และ Enterprise license แบบ on-premise/hybrid สำหรับองค์กรขนาดใหญ่ที่ต้องการ SLA สูง ความปลอดภัยตามมาตรฐานอุตสาหกรรม และการปรับแต่งเชิงลึก

ข้อเสนอเชิงพาณิชย์สำหรับลูกค้าองค์กรควรรวมถึงชุดบริการที่ให้มูลค่าเพิ่ม เช่น professional services สำหรับการทำ Proof-of-Concept (PoC) และการติดตั้งจริง, แพ็กเกจฝึกอบรมวิศวกรไลน์ผลิต, บริการบำรุงรักษาและอัปเกรด, รวมถึงบริการปรับแต่งอินทิเกรชันกับระบบเดิม (MES/ERP, SCADA) การนำเสนอแบบแพ็กเกจ (bundle) ของซอฟต์แวร์บวกบริการมักช่วยให้ลูกค้ามองเห็น Total Cost of Ownership (TCO) ได้ชัดเจนขึ้นและยอมรับการลงทุนได้ง่ายขึ้น

พันธมิตรเชิงกลยุทธ์และแผนการขยายตลาด

กลยุทธ์การขยายตลาดของ Copilot PLC ควรเน้นการจับมือกับพันธมิตรเชิงกลยุทธ์หลายชั้น ได้แก่

- ผู้ผลิต PLC รายใหญ่และซัพพลายเออร์ฮาร์ดแวร์ — การทำ integration และการรับรองความเข้ากันได้กับแบรนด์สำคัญ (เช่น Siemens, Schneider Electric, Rockwell) จะสร้างความเชื่อมั่นและขยายฐานลูกค้าได้เร็วขึ้น

- System Integrators (SIs) และ VARs — ใช้เครือข่าย integrator ในการขยายไปยังโรงงานอุตสาหกรรมต่างๆ โดยเสนอโมเดลรายได้ร่วม (revenue share) สำหรับโครงการที่ปิดผ่านพาร์ทเนอร์

- OEMs และผู้ผลิตเครื่องจักร — บรรจุ Copilot PLC เป็นตัวเลือกในแพ็กเกจต้นแบบของเครื่องจักร (embedded offering) เพื่อให้ลูกค้าปลายทางได้รับโซลูชันที่พร้อมใช้งาน

- รัฐและองค์กรอุตสาหกรรม — การร่วมมือกับสมาคมอุตสาหกรรมหรือโครงการส่งเสริมการยกระดับดิจิทัลในโรงงานขนาดกลางและขนาดย่อม (SME) จะช่วยขยายการยอมรับในระดับประเทศ

แผนการขยายระหว่างประเทศควรเริ่มจากภูมิภาคที่มีสภาพแวดล้อมการผลิตคล้ายกัน เช่น ASEAN โดยใช้โมเดลตัวแทนจำหน่ายและพาร์ทเนอร์ท้องถิ่นในการทำ localization ด้านภาษาและข้อกำหนดทางกฎหมาย จากนั้นค่อยขยายไปยังตลาดที่ใหญ่กว่าเช่น ยุโรปหรืออเมริกาในขั้นต่อมา โดยให้ความสำคัญกับการรับรองมาตรฐานความปลอดภัยและการปฏิบัติตามกฎระเบียบท้องถิ่น

ฟีเจอร์ใน roadmap ที่เพิ่มมูลค่าและแผนพัฒนาเชิงเทคนิค

บน roadmap เทคโนโลยี Copilot PLC สามารถพัฒนาโมดูลสำคัญที่จะเพิ่มมูลค่าเชิงพาณิชย์และลดความเสี่ยงในการนำไปใช้จริง ดังนี้

- Simulation-as-a-Service / Virtual Commissioning — ให้ลูกค้าทดสอบโค้ด PLC ในสภาพแวดล้อมจำลองก่อนนำขึ้นไลน์จริง ช่วยลดเวลา commissioning และลดความเสี่ยงการหยุดสายการผลิต ตัวอย่างผู้ใช้งานอาจลดเวลา commissioning ได้ 30–60% ในโครงการนำร่อง

- Audit logs & Governance — ระบบบันทึกการเปลี่ยนแปลงโค้ด การอนุมัติ และประวัติการ deploy เพื่อรองรับข้อกำหนดทางกฎระเบียบ การตรวจสอบด้านความปลอดภัย และการติดตามย้อนหลัง

- Multilingual Support — รองรับคำสั่งภาษาไทย อังกฤษ ภาษาจีนกลาง อินโดนีเซีย และเวียดนาม เพื่อขยายตลาดในภูมิภาค พร้อมการแปลเชิงบริบทสำหรับคำสั่งทางเทคนิค

- Integration with MES/ERP/SCADA — API และ connector สำเร็จรูปสำหรับระบบยอดนิยม (เช่น SAP, Oracle, Ignition) เพื่อให้ข้อมูลจาก Copilot PLC สามารถเชื่อมต่อกับกระบวนการผลิตและการบริหารจัดการได้โดยตรง

- Compliance & IEC 61131-3 Support — รองรับภาษาโค้ด PLC มาตรฐาน (Ladder, Structured Text, Function Block) และแนวปฏิบัติอุตสาหกรรม รวมถึงการรับรองตามมาตรฐานความปลอดภัย (ISA/IEC 62443)

- CI/CD และ Version Control สำหรับ PLC — ฟีเจอร์สำหรับการทดสอบอัตโนมัติ การผสานเข้ากับ Git workflow และการ rollback เพื่อรองรับแนวปฏิบัติ DevOps ในโรงงาน

นอกจากฟังก์ชันหลักแล้ว โมเดลธุรกิจยังสามารถขยายช่องทางรายได้จาก training & certification, custom connector development, subscription สำหรับ data analytics หรือ SLA ขั้นสูง ซึ่งช่วยเพิ่ม ARR และลด churn ของลูกค้าองค์กร

ภาพอนาคตของการนำ LLM มาใช้ในโรงงานอัตโนมัติ

ในระยะยาว การใช้ LLM ในการแปลงคำสั่งภาษาเป็นโค้ด PLC จะกลายเป็นส่วนหนึ่งของ ecosystem ด้าน Industry 4.0 ที่เชื่อมต่อกับ digital twin, predictive maintenance และการตัดสินใจแบบอัตโนมัติ โดยคาดว่าเครื่องมือเช่น Copilot PLC จะเปลี่ยนบทบาทของวิศวกรจากการเขียนโค้ดเชิงรายละเอียดมาสู่การออกแบบระบบและการตรวจสอบคุณภาพ (oversight) มากขึ้น

การยอมรับเชิงพาณิชย์จะขึ้นกับความน่าเชื่อถือ ความปลอดภัย และการพิสูจน์ผลลัพธ์เชิงธุรกิจ (เช่น ลดเวลา commissioning, ลดข้อผิดพลาดในโค้ด, เพิ่มประสิทธิภาพสายการผลิต) ซึ่งหากสามารถแสดงตัวเลขผลตอบแทนการลงทุน (ROI) ที่ชัดเจน Copilot PLC จะมีโอกาสเป็นตัวเร่งสำคัญในการเปลี่ยนผ่านสู่โรงงานอัจฉริยะทั้งในประเทศและภูมิภาค

บทสรุป

Copilot PLC เป็นตัวอย่างชัดเจนของการนำ Large Language Model (LLM) มาประยุกต์ใช้ในภาคอุตสาหกรรม โดยแปลงคำสั่งภาษาไทยให้เป็นโค้ดสำหรับ PLC/SCADA ช่วยให้วิศวกรไลน์ผลิตสามารถลดเวลาและต้นทุนในการ Commissioning ได้อย่างมีนัยสำคัญ—เช่น ลดรอบเวลาการตั้งค่าและทดสอบในขั้นต้นลงเป็นหลายสิบเปอร์เซ็นต์ในกรณีทดลองเบื้องต้น และเร่งการสร้างสคริปต์มาตรฐานสำหรับงานซ้ำ ๆ ได้เร็วขึ้น ทั้งนี้ผลลัพธ์ดังกล่าวจะเกิดขึ้นจริงได้เมื่อมีการควบคุมคุณภาพและความปลอดภัยอย่างเข้มงวด รวมถึงการบังคับใช้มาตรการตรวจสอบย้อนกลับ (traceability) และการทดสอบแบบ end-to-end ก่อนนำไปใช้งานบนไลน์ผลิตจริง

การนำ Copilot PLC ไปใช้ในวงกว้างต้องคำนึงถึงกระบวนการ validation, compliance กับมาตรฐานอุตสาหกรรมและข้อกำหนดทางกฎหมาย ตลอดจนการพัฒนาทักษะและกระบวนการทำงานของทีมงานเพื่อให้ผลการใช้งานยั่งยืน—รวมถึงการตั้งกรอบการตรวจสอบผลลัพธ์ของโมเดล การบันทึกการตัดสินใจของระบบ และการฝึกอบรมบุคลากรให้สามารถทำงานแบบ hybrid ระหว่างมนุษย์กับ AI ในอนาคต เทคโนโลยีนี้มีศักยภาพเชื่อมโยงกับ Digital Twin, ระบบ edge และการทำ Automation ระดับสูง แต่ความสำเร็จระยะยาวจะขึ้นกับการบริหารความเสี่ยง การสร้างมาตรฐานการประเมิน และการลงทุนในทักษะคนร่วมกับการกำกับดูแลที่เหมาะสม