MIT เปิดตัวเครื่องมือปัญญาประดิษฐ์ใหม่ที่ออกแบบมาเพื่อเปลี่ยนแนวคิดและความต้องการในชีวิตประจำวันให้กลายเป็นแบบจำลอง 3 มิติที่พร้อมพิมพ์ได้อย่างรวดเร็ว — จุดตัดระหว่างการออกแบบที่ซับซ้อนกับการใช้งานจริงในบ้าน เครื่องมือนี้สัญญาว่าจะลดขั้นตอนทางเทคนิคของการสร้างชิ้นงาน ตั้งแต่การสเกตช์แนวคิดจนถึงไฟล์พิมพ์ ทำให้ผู้ใช้ทั่วไปสามารถผลิตของใช้ส่วนตัว เช่น ที่วางแก้ว มือจับประตู แผงจัดระเบียบ หรืออุปกรณ์ช่วยสำหรับผู้มีความต้องการพิเศษ ได้โดยไม่จำเป็นต้องมีทักษะการออกแบบ 3 มิติขั้นสูง

บทความนี้จะพาคุณไปรู้จักกับภาพรวมของเทคโนโลยีจาก MIT วิธีการใช้งานแบบทีละขั้นตอน ตัวอย่างการประยุกต์จริง วัสดุที่เหมาะสมสำหรับการพิมพ์แต่ละประเภท รวมถึงข้อควรระวังทั้งด้านเทคนิค—เช่น ความแข็งแรง ความทนทาน การตั้งค่าพิมพ์และการเลือกวัสดุ—และด้านจริยธรรม เช่น สิทธิ์ในทรัพย์สินทางปัญญา ความปลอดภัยของชิ้นงาน และการใช้งานในทางที่อาจก่อให้เกิดอันตราย ผู้สื่อข่าวจะสรุปข้อดี ข้อจำกัด และแนวทางปฏิบัติที่แนะนำเพื่อให้ผู้อ่านสามารถนำเครื่องมือนี้ไปใช้จริงได้อย่างมั่นใจและปลอดภัย

ภาพรวม: เครื่องมือ AI ของ MIT คืออะไร ทำไมสำคัญ

ภาพรวม: เครื่องมือ AI ของ MIT คืออะไร ทำไมสำคัญ

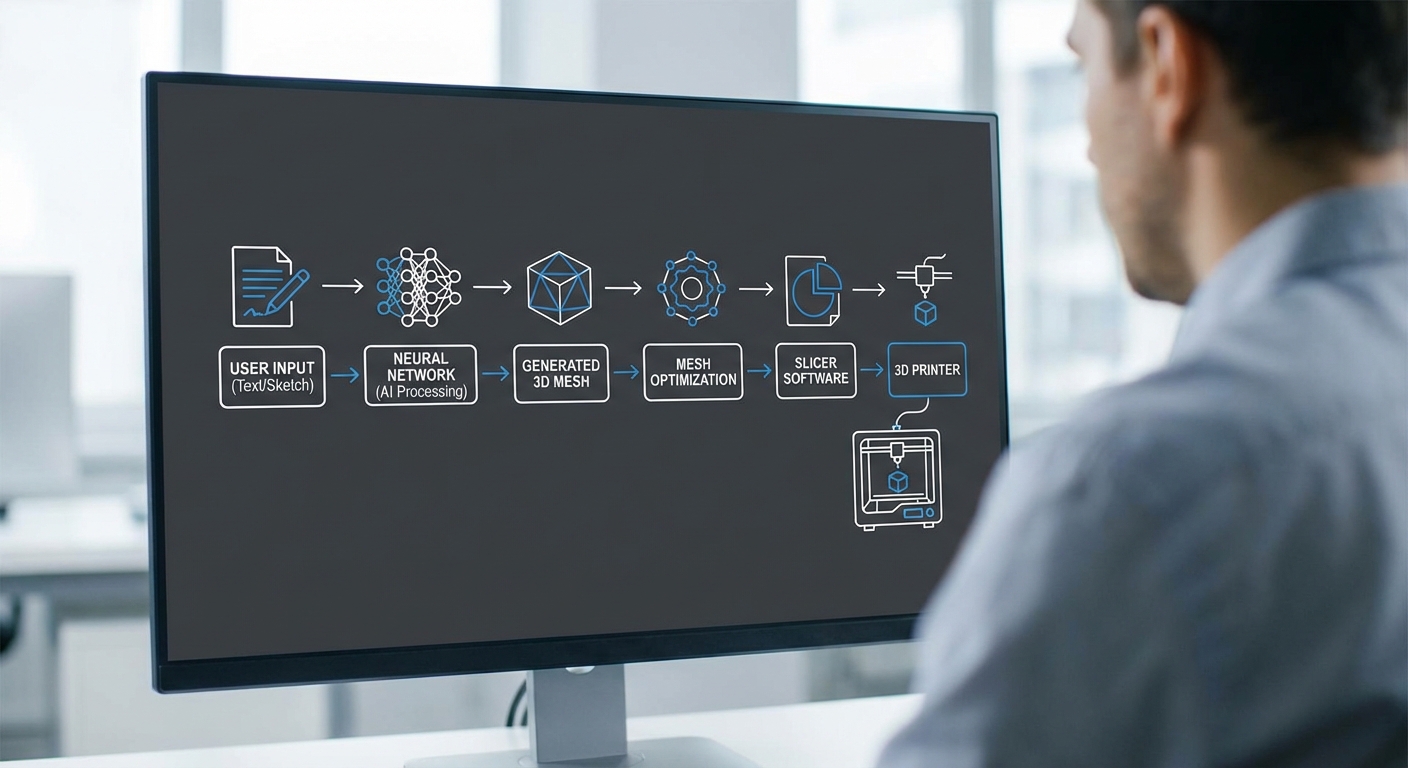

เครื่องมือ AI ที่พัฒนาโดยทีมวิจัยของสถาบัน MIT เป็นระบบซอฟต์แวร์สำหรับการออกแบบและเตรียมการพิมพ์สามมิติที่รวมความสามารถด้านการประมวลผลภาษาธรรมชาติกับการวิเคราะห์เชิงวิศวกรรมเอาไว้ด้วยกัน โดยมีเป้าหมายเพื่อเปลี่ยนคำอธิบายแบบข้อความให้กลายเป็นแบบ 3 มิติที่พร้อมพิมพ์ได้ทันที ระบบนี้พัฒนาขึ้นบนแนวคิดของการใช้งานแบบบุคคล (personalized fabrication) เพื่อให้ผู้ใช้งานทั่วไปและผู้ประกอบการขนาดเล็กสามารถสร้างของใช้ส่วนตัวที่ปรับแต่งได้ตามความต้องการโดยไม่ต้องมีทักษะ CAD ขั้นสูง

ในเชิงการทำงาน เครื่องมือนี้ประกอบด้วยโมดูลสำคัญสามส่วนที่ประสานกันอย่างเป็นระบบ: การแปลงคำอธิบายเป็นแบบ 3 มิติ (text-to-3D), การปรับปรุงโครงสร้างและรูปทรงเพื่อลดวัสดุและเพิ่มความแข็งแรง (optimization) และการตั้งค่าสำหรับเครื่องพิมพ์แบบต่าง ๆ รวมถึงการตัดชั้นอัตโนมัติ (auto-slicing) ที่ปรับพารามิเตอร์ให้เหมาะสมกับเครื่องพิมพ์แต่ละรุ่นและวัสดุที่เลือก

- Text-to-3D: แปลคำอธิบายเช่น "ที่วางโทรศัพท์ขนาดกะทัดรัดสำหรับโต๊ะทำงาน" ให้เป็นเมช 3 มิติที่มีโครงสร้างเหมาะสมต่อการใช้งานและการพิมพ์

- Optimization: ใช้อัลกอริธึม topology และ lattice optimization เพื่อลดน้ำหนัก เพิ่มความแข็งแรง และปรับรูปร่างให้พอดีกับการใช้งานจริง

- Auto-slicing & printer settings: สร้าง G-code หรือไฟล์พิมพ์พร้อมพารามิเตอร์ตามชนิดเครื่องพิมพ์ (FDM, SLA, SLS) โดยอัตโนมัติ รวมถึงการเลือก orientation, infill, และการสร้าง support ที่เหมาะสม

- Material-aware adjustments: ปรับแบบให้สอดคล้องกับความยืดหยุ่น ความแข็งแรง และการหดตัวของวัสดุ เช่น PLA, PETG, เรซิน หรือไนลอน

ผลจากการทดสอบภายในที่ทีมวิจัยรายงาน แสดงให้เห็นว่าเครื่องมือนี้สามารถลดเวลาในการออกแบบและเตรียมการพิมพ์ได้อย่างมีนัยสำคัญ โดยเฉลี่ยลดเวลาออกแบบลงประมาณ 40–60% เมื่อเทียบกับกระบวนการออกแบบด้วยมือทั่วไป และลดเวลาการตั้งค่าเครื่องพิมพ์และการเตรียมไฟล์ลงได้อีกประมาณ 30–50% ทั้งนี้การใช้โมดูล optimization ยังช่วยเพิ่มความพอดีของชิ้นงานกับชิ้นส่วนหรือร่างกายผู้ใช้จริงได้ประมาณ 25–45% ในการทดลองกับชิ้นงานช่วยเหลือส่วนบุคคล เช่น ที่จับช่วยจับหรือชิ้นส่วนสวมใส่ขนาดเล็ก

ความสำคัญเชิงปฏิบัติคือเครื่องมือนี้ลดข้อจำกัดด้านทักษะและเวลาสำหรับการผลิตของใช้ส่วนตัว ทำให้ผู้ใช้สามารถสร้างและปรับแต่งชิ้นงานที่ใช้งานจริงได้อย่างรวดเร็วและเชื่อถือได้ ตัวอย่างการนำไปใช้ในชีวิตประจำวันได้แก่ อุปกรณ์ช่วยจับ, ที่วางโทรศัพท์, หูฟังแบบปรับขนาด, และ ตัวยกของเล็ก ๆ ซึ่งล้วนเป็นชิ้นงานที่ต้องการความพอดีและความแข็งแรงเฉพาะตัว เครื่องมือนี้จึงมีศักยภาพสูงทั้งสำหรับผู้บริโภคทั่วไป ผู้ประกอบการด้านการออกแบบผลิตภัณฑ์ และภาคบริการด้านการแพทย์หรืออุปกรณ์ช่วยเหลือส่วนบุคคล

เทคโนโลยีเบื้องหลัง: AI แปลงไอเดียเป็นแบบ 3 มิติอย่างไร

เทคโนโลยีเบื้องหลัง: AI แปลงไอเดียเป็นแบบ 3 มิติอย่างไร

ระบบที่พัฒนาโดยทีมวิจัย MIT ใช้ชุดเทคนิคของ neural networks และ generative models ร่วมกับกระบวนการแปลงเชิงเรขาคณิต เพื่อเปลี่ยนคำอธิบายด้วยข้อความหรือสเก็ตช์เป็นชิ้นงานที่พร้อมพิมพ์ได้จริง โดยหลักการทำงานแบ่งเป็นสามชั้นสำคัญคือ input → representation → printable mesh ดังนี้: ชั้นแรกเป็นการแปลงข้อมูลนำเข้า (text prompt, sketch, หรือภาพถ่าย) ให้กลายเป็น embedding ตัวแทนไอเดียผ่านโครงข่ายเช่น transformer หรือ CLIP-style encoder; ชั้นที่สองคือการสร้างตัวแทนรูปทรงเชิงนามธรรม (เช่น latent code ของ diffusion model, occupancy field หรือ signed distance function - SDF) ที่บรรยายรูปร่าง 3 มิติ; และชั้นสุดท้ายคือการถอดรหัสตัวแทนนี้เป็นพื้นผิวสามมิติ (mesh) พร้อมการตรวจสอบความสามารถในการพิมพ์ (printability).

ในทางเทคนิค ทีมใช้วิธีผสมผสานระหว่าง latent diffusion models เพื่อสร้างความหลากหลายของรูปทรงจากคำสั่งเชิงภาษาธรรมชาติ และ implicit representation networks (เช่น occupancy networks / SDF networks) เพื่อให้ได้รูปร่างที่ต่อเนื่องและปรับความละเอียดได้ เมื่อได้ฟังก์ชัน implicit แล้ว ระบบจะใช้วิธีการแปลงเช่น marching cubes หรือ Poisson surface reconstruction เพื่อสกัดเป็น triangle mesh เริ่มต้น จากนั้นมีการใช้เครือข่าย refinement (mesh refinement nets) และอัลกอริทึมเชิงเรขาคณิตเพื่อทำ smoothing, retopology และลดจำนวนโพลิกอนให้เหมาะสมกับการพิมพ์และการประมวลผลต่อไป

กระบวนการแปลงจาก mesh ต้นแบบไปสู่ชิ้นงานที่พิมพ์ได้จะมีขั้นตอนตรวจสอบและปรับแต่งอัตโนมัติหลายจุด ตัวอย่างขั้นตอนสำคัญได้แก่

- Topology correction: ตรวจหาและแก้ไขรูรั่ว (non-watertight surfaces), non-manifold edges, และ self-intersections โดยใช้วิธีการอัตโนมัติ เช่น hole-filling, edge collapse/split และ re-meshing เพื่อให้ mesh เป็นแบบ watertight ที่ slicer ต้องการ

- Wall-thickness checks: การคำนวณความหนาของผนังจาก mesh โดยเทียบกับความสามารถของเทคโนโลยีการพิมพ์ (เช่น FDM ใช้หัวฉีด 0.4 มม. มาตรฐาน จึงมักกำหนดความหนาอย่างน้อย 0.8–1.2 มม.) หากบางส่วนบางเกิน ระบบจะปรับเพิ่มปริมาณวัสดุด้วยการ offset shell หรือ voxel-based thickening เพื่อป้องกันชิ้นงานเปราะ

- Support generation: ตรวจจับ overhang และพื้นที่ที่ต้องการซัพพอร์ต แล้วสร้าง support geometry แบบปรับแต่งได้ (linear, tree, or lattice supports) หรือทำให้ชิ้นงานเปลี่ยนมุมวางเพื่อหลีกเลี่ยงการใช้ซัพพอร์ตมากเกินไป

- Orientation optimization: ใช้อัลกอริทึมเชิงเพิ่มประสิทธิภาพ (heuristics หรือ gradient-free optimizers) เพื่อลดปริมาณ support, ลดความสูงของชิ้นงาน (ลดเวลาในการพิมพ์) และปรับปรุงคุณภาพพื้นผิว โดยจะประเมินตัวชี้วัดเช่น support volume, estimated print time, และความแข็งแรงตามแกน

ระบบยังรวมการจำลองก่อนพิมพ์ (print simulation) เพื่อตรวจจับปัญหา เช่น warping หรือ over-extrusion และสามารถปรับพารามิเตอร์การพิมพ์เช่น layer height, infill density, และ print speed ให้สอดคล้องกับวัสดุที่เลือก (PLA, ABS, PETG ฯลฯ) — ตัวอย่างเช่น การตั้ง layer height ที่ 0.2 มม. และ infill 20% อาจเป็นค่าเริ่มต้นสำหรับชิ้นใช้สอยทั่วไป ขณะที่ชิ้นที่ต้องการความแข็งแรงสูงอาจเพิ่ม infill เป็น 50% หรือมากกว่า

เมื่อ mesh พร้อมและผ่านการตรวจสอบ ระบบจะเชื่อมต่อกับซอฟต์แวร์ slicer ที่เป็นมาตรฐาน (เช่น Cura, PrusaSlicer หรือ API ของบริการ cloud-based slicer) ขั้นตอนประกอบด้วยการส่งออกไฟล์ในรูปแบบ STL/OBJ/AMF/3MF, กำหนดค่า slicing profile อัตโนมัติ (layer height, wall count, retraction, nozzle temp, bed temp) และประมวลผลเป็น toolpaths ที่ได้ผลลัพธ์เป็น G-code ที่เครื่องพิมพ์เข้าใจได้

สุดท้ายการส่งคำสั่งไปยังเครื่องพิมพ์สามารถทำได้หลายช่องทาง เช่น การเขียนไฟล์ G-code ลง SD card, ส่งผ่านการเชื่อมต่อ USB/serial โดยตรง หรือส่งผ่านเครือข่ายไปยังตัวกลางเช่น OctoPrint/REST API หรือบริการ cloud printing ของผู้ผลิต ซึ่งระบบของ MIT รองรับการตรวจสอบความสมบูรณ์ของ G-code, การจำลอง toolpath ครั้งสุดท้าย และการยืนยันการตั้งค่าความปลอดภัยก่อนการสั่งพิมพ์จริง ทำให้กระบวนการจากไอเดียสู่ชิ้นงานที่ใช้ได้จริงเป็นไปอย่างรวดเร็วและเชื่อถือได้ — ตัวอย่างภายในโครงการระบุว่าสามารถลดเวลาในการเตรียมแบบและการปรับแต่งก่อนพิมพ์ได้อย่างมีนัยสำคัญเมื่อเทียบกับการทำงานแบบแมนนวล

คู่มือทีละขั้นตอน: วิธีใช้งานเครื่องมือจาก MIT เพื่อพิมพ์ของใช้ส่วนตัว

ภาพรวมเบื้องต้น

คู่มือนี้ออกแบบมาเพื่อให้ผู้ใช้งานเชิงธุรกิจและช่างเทคนิคสามารถเดินกระบวนการตั้งแต่การติดตั้งหรือเข้าถึงผ่านคลาวด์ จนถึงการพิมพ์จริงด้วยเครื่องพิมพ์ 3 มิติ โดยสอดแทรกตัวอย่าง prompt จริง การตั้งค่าพารามิเตอร์ และข้อควรระวังก่อนการพิมพ์ เช่น การชนกันของชิ้นงาน (collision), overhangs และผนังบาง (thin walls) เพื่อให้การผลิตแบบใช้งานได้จริงมีความน่าเชื่อถือและลดความเสี่ยงการเสียของวัสดุ

1) การติดตั้งหรือเข้าถึงระบบ (Installation / Cloud Access)

- ทางเลือกแบบคลาวด์ (แนะนำสำหรับองค์กร): ลงทะเบียนบัญชีบนแพลตฟอร์ม MIT tool, เปิดสิทธิ์ผู้ใช้ (user roles) และเชื่อมต่อกับคลาวด์สโตเรจขององค์กร (เช่น S3 หรือ Google Cloud Storage) — ระยะเวลาเริ่มต้นประมาณ 10–30 นาทีสำหรับการตั้งค่าองค์กร

- ทางเลือกแบบติดตั้งภายในเครื่อง (On-premise): ติดตั้งแพ็กเกจตามคู่มือ (ระบบปฏิบัติการ Linux/Windows รองรับ), ติดตั้ง Docker image หรือ VM ที่ MIT ส่งให้, เปิดพอร์ตและตั้งค่าไฟร์วอลล์ — เวลาติดตั้งเฉลี่ย 30–90 นาที ขึ้นกับนโยบายไอที

- การเข้าถึงเว็บอินเทอร์เฟซ: เข้าสู่ระบบผ่านเว็บ UI, อัปโหลดไฟล์สเก็ตช์ หรือใช้ช่องป้อน prompt เพื่อให้ระบบสร้างโมเดล 3 มิติให้โดยอัตโนมัติ

2) การป้อนคำอธิบาย (prompt) หรืออัปโหลดสเก็ตช์

เครื่องมือ MIT รองรับทั้งการป้อนคำอธิบายเป็นข้อความและการอัปโหลดรูปสเก็ตช์ (PNG, JPG, SVG) หรือไฟล์ CAD เบื้องต้น (.step/.obj). เมื่อป้อน prompt ระบบจะสร้างโมเดล 3 มิติและตัวเลือกหลายเวอร์ชันให้เลือก

- ตัวอย่าง prompt สำหรับที่วางโทรศัพท์แบบพับได้สำหรับโต๊ะทำงาน:

"ออกแบบที่วางโทรศัพท์แบบพับได้สำหรับโต๊ะทำงาน ขนาดพับได้สูงสุด 120x80x20 มม., รองรับโทรศัพท์กว้างถึง 85 มม., มีช่องสายชาร์จ, ข้อต่อแบบ snap-fit ที่สามารถล็อกได้ด้วยความคลาดเคลื่อน 0.2 มม., วัสดุ PLA, ความสูงชั้น 0.2 มม., ไม่มีส่วนที่ห้อยลงมาเกิน 45 องศา, น้ำหนักบรรทุกประมาณ 500 กรัม"

- คำแนะนำสำหรับสเก็ตช์: สเก็ตช์มุมมองด้านหน้า ด้านข้าง และมุมมองบน พร้อมระบุขนาดหลัก (critical dims) เพื่อให้โมเดลที่ได้ตอบโจทย์การใช้งานจริง

- สถิติการสร้าง: โมเดลพื้นฐานมักสร้างเสร็จภายใน 30–120 วินาทีบนคลาวด์; โมเดลที่มีความซับซ้อนมากขึ้นอาจใช้ 3–10 นาที

3) การเลือกพารามิเตอร์หลัก (ขนาด, ความหนา, วัสดุ)

หลังจากได้โมเดล 3 มิติแล้ว ให้ตั้งค่าพารามิเตอร์การพิมพ์ก่อนส่งไปยัง slicer ดังนี้

- ขนาด (Scale): ยืนยันขนาดเป็นมิลลิเมตร เช่น ความยาว x กว้าง x สูง 120 x 80 x 20 มม. และตรวจสอบ tolerance สำหรับชิ้นส่วนฝัง (hinges) โดยทั่วไปเว้นช่องว่าง 0.15–0.3 มม. สำหรับ snap-fit ในเครื่อง FDM

- ความหนาผนัง (Wall thickness): แนะนำไม่ต่ำกว่า 0.8–1.2 มม. สำหรับงานใช้งานจริง ถ้าบางเกินไปจะเกิดชิ้นงานเปราะ

- ชั้นพิมพ์ (Layer height): 0.12–0.2 มม. เพื่อสมดุลความละเอียดและเวลา (0.2 มม. มักเร็วกว่า แต่รายละเอียดน้อยกว่า)

- Infill: 15–40% สำหรับวัตถุที่ต้องรับน้ำหนัก; 20% เป็นค่ากลางที่ใช้บ่อย

- ความเร็วและอุณหภูมิ: PLA: อุณหภูมิหัว 200–210°C, เบด 50–60°C; ความเร็วพิมพ์ 40–60 mm/s

4) การตรวจสอบแบบก่อนพิมพ์ (Pre-print checks)

ก่อนส่งไฟล์ไปยัง slicer ให้ตรวจสอบความเสี่ยงสำคัญดังนี้ เพื่อป้องกันความเสียหายและการพิมพ์ล้มเหลว

- Collision / Interference: ตรวจสอบส่วนที่เคลื่อนที่ (เช่น ข้อต่อพับ) ว่ามีการชนกันเมื่อเคลื่อนไหวหรือไม่ โดยใช้ฟีเจอร์ตรวจจำลองการเคลื่อนไหวของเครื่องมือ

- Overhangs: หาจุดที่มีมุม overhang เกิน 45º ซึ่งอาจต้องเพิ่ม support ถ้าจำเป็น

- Thin walls: ระบุผนังบางต่ำกว่า 0.8 มม. — ปรับเพิ่มความหนาหรือปรับการตั้งค่า wall shells

- Clearance สำหรับชิ้นประกอบ: กำหนด clearance สำหรับส่วนที่ต้องประกอบ (เช่น ติดเกลียว หรือต่อเข้าด้วยกัน) ปกติ 0.2–0.5 มม.

5) การส่งออกไฟล์และการสไลซ์ (Export → Slice)

เมื่อแบบผ่านการตรวจสอบ ให้ส่งออกไฟล์ 3 มิติเป็นไฟล์มาตรฐานและนำเข้าไปยัง slicer เพื่อสร้างไฟล์คำสั่งเครื่อง (G-code)

- ไฟล์ที่ควรบันทึก:

- .stl — สำหรับสำรองโมเดล 3 มิติ (ปริมาณไฟล์ทั่วไป 1–10 MB ขึ้นกับความละเอียด)

- .obj/.step — หากต้องการข้อมูลพื้นผิวหรือโมเดลที่มีหลายชิ้น

- .gcode — ไฟล์ที่เครื่องพิมพ์ 3 มิติอ่านได้ (ถูกสร้างจาก slicer)

- ตัวอย่างการตั้งค่า slicer สำหรับที่วางโทรศัพท์:

- Layer height: 0.2 mm

- Wall/Perimeter: 2–3 shells

- Infill: 20% (grid หรือ gyroid)

- Supports: ถ้ามี overhang >45º ให้เปิด support (touching buildplate / tree supports ตามต้องการ)

- Build plate adhesion: brim 5–8 mm ถ้าชิ้นมีฐานเล็ก

- การประเมินเวลาและการใช้วัสดุ: Slicer จะแสดงเวลาพิมพ์โดยประมาณและปริมาณเส้นพลาสติกที่ใช้ เช่น ที่วางโทรศัพท์ขนาดตามตัวอย่าง: ประมาณ 2–3 ชั่วโมง, เสียง filament ประมาณ 10–20 กรัม (ขึ้นกับ infill และขนาด)

6) การเริ่มพิมพ์และการติดตาม (Print)

ส่งไฟล์ .gcode ไปยังเครื่องพิมพ์ผ่าน SD card, USB หรือการเชื่อมต่อเครือข่าย แล้วเริ่มพิมพ์ โดยแนะนำให้มีการเฝ้าดูช่วงแรก 5–15 นาทีเพื่อดูการยึดติดของชิ้นงานกับเบด

- ตรวจสอบขั้นต้น: ชั้นแรกต้องแนบกับเบดอย่างดี หากไม่แนบให้หยุดและปรับ leveling/first layer settings

- ตรวจสอบเวลาเป็นช่วง: ตรวจสอบความคืบหน้าและสัญญาณปัญหาเช่น stringing, warping, delamination ในช่วงกลางของการพิมพ์

- หลังพิมพ์: รอให้ชิ้นงานเย็นก่อนถอดจากเบด เพื่อป้องกันบิดงอ

ตัวอย่างไฟล์ตัวอย่างและชื่อไฟล์ที่แนะนำ

- phone_stand_foldable_v1.stl — ไฟล์สำรองโมเดล 3 มิติ

- phone_stand_foldable_v1_project.cfg — การตั้งค่าพล็อตหรือเมตาดาต้าของโปรเจกต์ (ถ้ามี)

- phone_stand_foldable_v1_0.2mm_20infill.gcode — ไฟล์สำหรับพิมพ์จริง (รวมระบุ layer height และ infill)

เคล็ดลับการปรับพารามิเตอร์และการลดความเสี่ยง

- ปรับ thickness สำหรับชิ้นรับแรง: เพิ่ม wall/thickness หรือใช้ infill สูงขึ้นบริเวณที่รับแรงเพื่อเพิ่มความแข็งแรง

- จัดการ overhang และ supports: หากโมเดลมี overhang หลายจุด ให้พิจารณาออกแบบโมเดลให้รวมเส้นทางที่มีมุมลาดน้อยกว่า 45° หรือลด overhang ด้วย chamfer/ridge

- ตรวจสอบข้อต่อพับ: กำหนด clearance อย่างน้อย 0.15–0.3 มม. และทดสอบพิมพ์ชิ้นงานทดสอบขนาดเล็กก่อนผลิตจริง

- สำรองไฟล์และเก็บเวอร์ชัน: บันทึก .stl และ .gcode ของเวอร์ชันที่ผ่านการทดสอบแล้ว เพื่อความปลอดภัยและการผลิตซ้ำ

การทำตามขั้นตอนนี้อย่างเป็นระบบจะช่วยให้การใช้เครื่องมือจาก MIT เพื่อสร้างและพิมพ์ของใช้ส่วนตัวมีประสิทธิภาพ ลดความเสี่ยงการเสียเวลาพิมพ์ซ้ำ และเพิ่มโอกาสให้ชิ้นงานใช้งานได้จริงในบริบทธุรกิจหรือการใช้งานประจำวัน

ตัวอย่างการใช้งานจริง: ไอเดียของใช้ส่วนตัวที่พิมพ์ได้

เครื่องมือ AI ใหม่จาก MIT ช่วยออกแบบโมเดลเพื่อพิมพ์ชิ้นงาน 3 มิติสำหรับของใช้ส่วนตัวที่ตอบโจทย์ทั้งการใช้งานในบ้านและสำนักงาน ด้านล่างเป็นชุดตัวอย่างที่คัดสรรมาแล้วว่าเหมาะสมสำหรับการนำไปพิมพ์จริง พร้อมสเปคคร่าว ๆ (ขนาด ประมาณเวลาในการพิมพ์ วัสดุแนะนำ) และคำอธิบายประโยชน์เชิงปฏิบัติ ซึ่งจะช่วยให้ผู้บริหารฝ่ายไอทีหรือผู้ประกอบการสำนักงานสามารถตัดสินใจนำไปใช้ในเชิงปฏิบัติได้ทันที

1. ที่วางโทรศัพท์ (Phone Stand)

- ขนาดโดยประมาณ: ฐานกว้าง 80–120 มม. x ลึก 80–100 มม. x สูง 40–120 มม. (แบบตั้งระดับหรือแบบยืนแนวตั้ง)

- เวลาในการพิมพ์โดยประมาณ: 30–120 นาที ขึ้นกับขนาดและความละเอียด (0.2 มม. layer height เป็นค่าเริ่มต้น)

- วัสดุที่แนะนำ: PLA สำหรับรุ่นใช้งานทั่วไป, PETG หากต้องการความทนทานและทนน้ำ, TPU สำหรับจุดยึดที่ต้องการความยืดหยุ่น

- แนะนำการตั้งค่า: infill 15–30% สำหรับความแข็งแรงพอใช้, ปรับเฟรมให้มีชั้นฐานหนา 3–5 ชั้น (top/bottom)

- ประโยชน์เชิงใช้งาน: ช่วยจัดวางโทรศัพท์สำหรับการประชุมออนไลน์, วางสูตรในครัว, หรือตั้งไว้บนโต๊ะทำงานเพื่อลดการวางกองโทรศัพท์ ไม่เกะกะและมุมมองที่เหมาะสม

2. ตะขอแขวน (Hook / Hanger)

- ขนาดโดยประมาณ: ขนาดเล็ก 40 x 20 x 15 มม. สำหรับของเบา; ขนาดกลาง/ใหญ่ 80 x 40 x 30 มม. สำหรับกระเป๋าหนักหรือเสื้อคลุม

- เวลาในการพิมพ์โดยประมาณ: 15–45 นาทีสำหรับขนาดเล็ก, 45–120 นาทีสำหรับขนาดใหญ่

- วัสดุที่แนะนำ: PETG หรือ ABS สำหรับงานที่รับน้ำหนักบ่อยและต้องการความยืดหยุ่นเล็กน้อย; PLA พอใช้สำหรับการใช้งานเบา

- แนะนำการตั้งค่า: infill 30–50% และเพิ่มชั้นฐาน (perimeters) เป็น 3–4 เส้นเพื่อความแข็งแรง

- ประโยชน์เชิงใช้งาน: สามารถติดตั้งใต้โต๊ะ เกาะข้างตู้ หรือยึดกับผนังเพื่อเพิ่มพื้นที่เก็บของ ใช้ในออฟฟิศสำหรับแขวนหูฟัง กระเป๋า หรือเสื้อคลุม

3. ตัวจับสายเคเบิล (Cable Clip & Cable Organizer)

- ขนาดโดยประมาณ: กว้าง 25–40 มม. สูง 5–15 มม. (รูปแบบคลิปหนีบหรือแปะแบบฐาน)

- เวลาในการพิมพ์โดยประมาณ: 10–30 นาทีต่อชิ้น ขึ้นอยู่กับความละเอียด

- วัสดุที่แนะนำ: TPU สำหรับคลิปแบบยืดหยุ่น snap-fit; PLA หรือ PETG สำหรับคลิปคงรูปและฐานแปะ

- แนะนำการตั้งค่า: สำหรับ TPU ใช้ layer height 0.2–0.25 มม. และความเร็วต่ำกว่า 30–40 mm/s เพื่อความเรียบร้อย

- ประโยชน์เชิงใช้งาน: ลดความยุ่งเหยิงของสาย ลดความเสี่ยงสายหักเสียหาย ช่วยจัดระเบียบด้านหลังโต๊ะทำงานและในตู้เซิร์ฟเวอร์ขนาดเล็ก

4. ที่ตั้งหูฟัง (Headphone Stand / Hook)

- ขนาดโดยประมาณ: ฐาน 100–150 มม. x 80–120 มม. สูง 140–200 มม. (ขึ้นกับขนาดหูฟัง)

- เวลาในการพิมพ์โดยประมาณ: 2–5 ชั่วโมง ขึ้นกับความหนาและการออกแบบ (แบบชิ้นเดียวหรือประกอบ)

- วัสดุที่แนะนำ: PETG หรือ ABS สำหรับความแข็งแรงและทนต่อการใช้งานระยะยาว; PLA ใช้ได้แต่แนะนำเพิ่ม infill และ perimeter

- แนะนำการตั้งค่า: infill 25–50% และออกแบบจุดรับน้ำหนักให้มีเสริมผนัง (ribs) เพื่อกระจายน้ำหนัก

- ประโยชน์เชิงใช้งาน: ปกป้องหูฟังจากการบิดงอของสาย จัดระเบียบโต๊ะ ทำให้พื้นที่ทำงานมีภาพลักษณ์เป็นมืออาชีพ เหมาะสำหรับห้องประชุมหรือห้องทำงานส่วนตัว

5. ที่จับประตูแบบไม่สัมผัส (Anti-touch Door Opener / No-touch Tool)

- ขนาดโดยประมาณ: ความยาว 120–150 มม. ปลายเกี่ยว/กด กว้าง 15–25 มม.

- เวลาในการพิมพ์โดยประมาณ: 30–90 นาที ขึ้นกับรูปทรงและความหนา

- วัสดุที่แนะนำ: PETG สำหรับความแข็งแรงและง่ายต่อการทำความสะอาด; TPU สำหรับปลายที่สัมผัสเพื่อเพิ่มความยืดหยุ่นและไม่ลื่น

- แนะนำการตั้งค่า: infill 30–50% และออกแบบให้มีจุดโค้งรับแรงเพื่อไม่ให้แตกตอนใช้งานแบบ lever

- ประโยชน์เชิงใช้งาน: ใช้กดปุ่มลิฟต์ เปิดประตูแบบมีด้าม และกดปุ่ม ATM / เครื่องจ่ายค่า ใช้ลดการสัมผัสพื้นผิวร่วมในที่สาธารณะและเหมาะสำหรับติดเป็นพวงกุญแจพกพา

กรณีใช้งานจริงในบ้าน: ที่วางโทรศัพท์ช่วยให้การทำอาหารพร้อมดูสูตรบนหน้าจอสะดวกขึ้น ตัวจับสายเคเบิลทำให้มุมทีวีและโต๊ะคอมพิวเตอร์ในบ้านไม่เกะกะ ตะขอแขวนแบบติดขอบโต๊ะช่วยประหยัดพื้นที่ในครัวหรือห้องน้ำ

กรณีใช้งานจริงในสำนักงาน: ที่ตั้งหูฟังและตะขอแขวนภายในห้องประชุมช่วยรักษาความเป็นระเบียบ ลดความเสี่ยงการเสียของของอุปกรณ์ ค่าใช้จ่ายในการทดแทนชิ้นส่วนเล็ก ๆ จะต่ำกว่าการสั่งซื้อจากผู้ผลิตภายนอก และสามารถปรับแต่งโลโก้หรือสีองค์กรได้ (การพิมพ์หลายสีหรือใส่แผ่นป้าย)

ข้อพิจารณาเพิ่มเติมสำหรับฝ่ายไอทีและผู้จัดการ: การออกแบบโมเดล ควรคำนึงถึงการกระจายน้ำหนัก จุดรับแรง และความสะดวกในการทำความสะอาดในกรณีที่เป็นอุปกรณ์สัมผัสบ่อย ๆ หากต้องการความทนทานสูงให้เลือก PETG หรือ ABS และเพิ่มเปอร์เซ็นต์ infill/จำนวน perimeter สำหรับจุดรับน้ำหนัก การใช้เครื่องมือ AI ของ MIT จะช่วยย่นระยะเวลาออกแบบและสร้างโมเดลที่เหมาะสมตามพารามิเตอร์ของเครื่องพิมพ์และวัสดุที่เลือก

การเลือกวัสดุและการตั้งค่าเครื่องพิมพ์ (Practical tips)

การเลือกวัสดุ: เปรียบเทียบสำหรับของใช้ส่วนตัว

การเลือกวัสดุเป็นขั้นตอนสำคัญเมื่อใช้เครื่องพิมพ์ 3 มิติเพื่อผลิตของใช้ส่วนตัว เนื่องจากแต่ละวัสดุมีคุณสมบัติด้านความแข็งแรง ความยืดหยุ่น ความต้านทานความร้อน และความสะดวกในการพิมพ์แตกต่างกัน สำหรับการใช้งานเชิงประจำวัน วัสดุยอดนิยมที่ควรพิจารณาได้แก่ PLA, PETG, TPU และ ABS ซึ่งแต่ละชนิดมีข้อดีข้อจำกัดที่ชัดเจน ดังนี้

- PLA (Polylactic Acid): พิมพ์ง่าย ความคดงอ (warping) น้อย เหมาะกับชิ้นงานที่เน้นรายละเอียดและความสวยงาม เช่น เคส, แกนจัดสาย อย่างไรก็ตาม PLA มีจุดอ่อนคือทนความร้อนได้น้อย (glass transition ~55–65°C) จึงไม่เหมาะกับชิ้นที่สัมผัสความร้อนสูงหรือภายนอกที่รับสภาพอากาศรุนแรง

- PETG (Polyethylene Terephthalate Glycol): ทนทานกว่า PLA และมีความเหนียวดี ไม่เปราะง่าย ทนความร้อนปานกลาง (~75–85°C) และทนสารเคมีบางชนิด เหมาะกับของใช้ที่ต้องรับแรงกระแทกหรือสัมผัสน้ำ เช่น ขวด, ตะขอ แต่พิมพ์ต้องระวัง stringing และชั้นยึดติดบนฐานต้องควบคุมดีกว่า PLA

- TPU (Thermoplastic Polyurethane): ยืดหยุ่นสูง เหมาะกับชิ้นที่ต้องยืดหรือรับแรงงอ เช่น ฝาปิดซิลิโคน, แผ่นยางรอง TPU ยากต่อการพิมพ์ด้วยความเร็วสูง ต้องใช้ความเร็วต่ำและระบบ feeder ที่เหมาะสม แต่ได้ความยืดหยุ่นและทนต่อการเสียดสี

- ABS (Acrylonitrile Butadiene Styrene): แข็งแรงและทนความร้อนสูง (~100–110°C), เหมาะกับชิ้นงานที่ต้องความทนทานเชิงกลและใช้งานหนัก เช่น ชิ้นส่วนกลไกในบ้าน/อุตสาหกรรม แต่มีข้อเสียคือปล่อยไอระเหยเมื่อละลาย (ต้องระบายอากาศดี) และมีแนวโน้ม warping สูง จึงต้องใช้ heated bed และ enclosure

พารามิเตอร์พื้นฐานและตารางแนะนำ

การตั้งค่าพารามิเตอร์ที่เหมาะสมช่วยลดปัญหาในกระบวนการพิมพ์และเพิ่มคุณภาพชิ้นงาน ตารางต่อไปนี้สรุปช่วงอุณหภูมิและค่าพื้นฐานที่แนะนำสำหรับวัสดุแต่ละชนิด โดยค่าเหล่านี้เป็นค่าเริ่มต้นและอาจปรับตามยี่ห้อเส้นพลาสติกและลักษณะเครื่องพิมพ์

| วัสดุ | Nozzle Temp (°C) | Bed Temp (°C) | Layer Height (mm) | Infill (%) | Print Speed (mm/s) |

|---|---|---|---|---|---|

| PLA | 190–220 | 0–60 (แนะนำ 50–60) | 0.12–0.28 | 10–25 (ของใช้ทั่วไป) | 40–60 |

| PETG | 230–250 | 70–90 | 0.12–0.28 | 15–40 (ขึ้นกับความทนทาน) | 30–50 |

| TPU | 200–230 | 20–60 | 0.12–0.2 | 5–20 (ชิ้นยืดหยุ่นมักใช้น้อย) | 10–30 (ต่ำเพื่อความเสถียร) |

| ABS | 230–260 | 90–110 | 0.12–0.28 | 20–50 (ชิ้นโครงสร้างแนะนำสูง) | 40–60 |

หมายเหตุ: ค่าที่แนะนำเป็นค่าเริ่มต้น — ควรทดสอบด้วยชิ้นตัวอย่าง (calibration print) เมื่อเปลี่ยนยี่ห้อเส้นหรือเมื่อเปลี่ยนหัวพิมพ์/เตียงพิมพ์

การยึดติด (Adhesion) และการใช้ Supports

การยึดติดของชิ้นงานกับเตียงพิมพ์ (bed adhesion) เป็นสาเหตุหลักของงานเสียในงานพิมพ์ 3 มิติ เทคนิคทั่วไปที่แนะนำคือ:

- พื้นผิวเตียง: ใช้ PEI sheet, glass + glue stick, หรือ blue painter's tape สำหรับ PLA; PETG อาจติดแน่นกับ PEI จนลอกพื้นผิวได้ ควรใช้ชั้นแรกละเอียดและอุณหภูมิเตียงเหมาะสม

- Brim / Raft: ใช้ brim เพื่อลด warping สำหรับชิ้นฐานเล็ก ๆ หรือใช้ raft เมื่อพื้นผิวสัมผัสเตียงไม่สม่ำเสมอ

- Supports: เลือกความหนาแน่นและ pattern ของ support ให้เหมาะกับ geometry — ใช้ tree supports เพื่อลดวัสดุและง่ายต่อการถอด, ลดค่า interface density เพื่อลดปัญหาผิวหลังลอก

- การตั้งค่าแรกสุด: ปรับชั้นแรก (first layer) ให้ช้าและหนากว่าปกติ (เช่น layer height เพิ่มขึ้น 20–50%, speed ลดลง) เพื่อยึดติดดีขึ้น

Post-processing และการเพิ่มความทนทาน

หลังการพิมพ์ การตบแต่ง (post-processing) สามารถยกระดับทั้งความสวยและความทนทานของชิ้นงานได้อย่างมีนัยสำคัญ เทคนิคที่ใช้บ่อยได้แก่:

- การเจียรและขัด (Sanding): สำหรับ PLA/PETG/ABS ให้เริ่มด้วยกระดาษทรายเม็ดหยาบ (เช่น 200–400) แล้วไต่ขึ้นไปจนเนียน (800–2000) สำหรับผิวเรียบ ใช้น้ำช่วยเพื่อลดความร้อน

- Acetone smoothing (เฉพาะ ABS): การอบไอน้ำอะซีโตนจะทำให้ผิว ABS เรียบและเพิ่มความทนทาน แต่วิธีนี้มีความเสี่ยงด้านความปลอดภัย ต้องอยู่ในพื้นที่ระบายอากาศดีและหลีกเลี่ยงประกายไฟ

- เคลือบด้วยเรซิน/epoxy: เคลือบชิ้น PLA หรือ PETG ด้วยชั้นบางของ epoxy สามารถเพิ่มความแข็งแรง, กันน้ำ และผิวดูหรูขึ้น เหมาะกับของใช้ที่ต้องสัมผัสบ่อย

- การหลอมและ Annealing: สำหรับ PLA บางยี่ห้อ การทำ anneal (อุ่นที่อุณหภูมิควบคุมเพื่อปรับโครงผลึก) จะเพิ่มความทนต่อความร้อนและความแข็งแรง แต่มีโอกาสทำให้ชิ้นงานบิดรูป ควรทดสอบก่อนใช้งานจริง

- การประกอบและกาว: ใช้กาวแบบ cyanoacrylate สำหรับชิ้นพลาสติกทั่วไป หรือใช้ solvent welding สำหรับ ABS เพื่อการเชื่อมที่ทนทาน

เคล็ดลับการประหยัดเวลาและวัสดุ

สำหรับการผลิตของใช้ส่วนตัวที่ต้องคุ้มค่าในเชิงธุรกิจ ควรพิจารณากลยุทธ์ลดเวลาและวัสดุดังนี้:

- ปรับ Infill ให้เหมาะสม: ลด infill เป็น 10–20% สำหรับชิ้นที่ไม่รับแรงสูง และใช้ pattern เช่น gyroid ที่ให้ความแข็งแรงต่อมวลวัสดุดีกว่า grid ในหลายกรณี

- เพิ่ม Shell/Wall แทน Infill สูง: ในหลายชิ้น การเพิ่มจำนวน perimeter (เช่น 3–4 walls) ให้ความแข็งแรงเชิงโครงสร้างดีกว่าการเพิ่ม infill มาก ๆ

- ปรับ Orientation ให้เหมาะสม: วางชิ้นงานให้เส้นชั้น (layer lines) รับแรงในแนวที่ต้องการ เพื่อลดความจำเป็นในการเพิ่ม infill และลดการใช้ supports ซึ่งประหยัดเวลาและวัสดุ

- ใช้ Layer Height สูงขึ้นเมื่อยอมรับรายละเอียดน้อย: การใช้ layer height 0.2–0.28 mm แทน 0.12 mm จะลดเวลาอย่างมีนัยสำคัญสำหรับชิ้นที่รายละเอียดไม่สำคัญ

- พิมพ์หลายชิ้นพร้อมกัน (batching): หากต้องการผลิตจำนวนมาก การจัดวางหลายชิ้นในงานเดียวช่วยลดเวลาการเตรียมและอุ่นหัวพิมพ์ซ้ำ ๆ

สรุปคือ การเลือกวัสดุและการตั้งค่าที่เหมาะสมต้องพิจารณาจากการใช้งานจริงของชิ้นงาน ร่วมกับการทดสอบเบื้องต้น (calibration) และการทำ post-processing ที่เหมาะสม จะช่วยให้ของใช้ส่วนตัวที่พิมพ์ได้มีคุณภาพ ทนทาน และคุ้มค่าสำหรับการใช้งานในชีวิตประจำวัน

ความปลอดภัย จริยธรรม และข้อกฎหมายที่ควรพิจารณา

ความปลอดภัย จริยธรรม และข้อกฎหมายที่ควรพิจารณา

การนำเครื่องมือ AI เพื่อออกแบบและพิมพ์ชิ้นงาน 3 มิติสำหรับของใช้ส่วนตัวเข้ามาใช้ในชีวิตประจำวัน จำเป็นต้องคำนึงถึงประเด็นด้านความปลอดภัย จริยธรรม และข้อกฎหมายอย่างรอบด้าน เพราะชิ้นงานที่พิมพ์ออกมาอาจมีความเสี่ยงต่อผู้ใช้หรือผู้อื่นได้หากไม่ได้รับการออกแบบ ทดสอบ และติดฉลากอย่างเหมาะสม ในแง่ความปลอดภัย สิ่งที่ต้องระวังเป็นพิเศษคือชิ้นงานที่ต้องรับน้ำหนักหรือทำหน้าที่ทางกล เช่น ตะขอแขวน แผ่นรองรับ หรือชิ้นส่วนที่ใช้ร่วมกับอุปกรณ์ไฟฟ้า หากชิ้นงานรับน้ำหนักไม่ได้จะเกิดการแตกหักและก่อให้เกิดอันตรายจริงได้

เพื่อจัดการความเสี่ยงด้านความปลอดภัย ควรปฏิบัติตามแนวทางการทดสอบก่อนใช้งานจริงอย่างเคร่งครัด ตัวอย่างแนวปฏิบัติที่แนะนำได้แก่ การกำหนด ค่าอัตราความปลอดภัย (safety factor) ซึ่งในงานวิศวกรรมทั่วไปมักอยู่ในช่วง 2–4 ขึ้นกับความเสี่ยงของการล้มเหลว การทดสอบด้วยการเพิ่มน้ำหนักแบบขั้นบันได (เช่น เพิ่มทีละ 10% ของภาระคาดการณ์) จนถึงค่าที่เกินกว่า 125–150% ของภาระใช้งานเพื่อยืนยันความปลอดภัย การทดสอบควรครอบคลุมทั้งภาระคงที่ (static load), ภาระกระแทก (impact) และการเหนื่อยล้าจากการใช้งานซ้ำ (fatigue) รวมทั้งการทดสอบสภาวะแวดล้อม เช่น ความร้อน ความชื้น หรือการสัมผัสแสง UV ที่อาจทำให้วัสดุเปราะหรือเสื่อมคุณสมบัติ

นอกจากการทดสอบเชิงกายภาพแล้ว ควรใช้เครื่องมือประเมินดิจิทัลร่วมด้วย เช่น การวิเคราะห์ด้วยวิธีองค์ประกอบจำกัด (FEA) เพื่อตรวจสอบจุดความเค้นสูงก่อนพิมพ์จริง และจัดให้มีการตรวจตราสภาพผิวชิ้นงานทั้งด้วยการมองด้วยตาเปล่าและวิธีไม่ทำลาย (non-destructive testing) เมื่อเป็นไปได้ ให้บันทึกผลการทดสอบเป็นเอกสารเพื่อความสามารถในการติดตามย้อนกลับ (traceability) เช่น วันที่พิมพ์ วัสดุที่ใช้ พารามิเตอร์การพิมพ์ และผลการทดสอบที่สำคัญ

ในด้านจริยธรรมและกฎหมาย ผู้พิมพ์ต้องหลีกเลี่ยงการผลิตชิ้นส่วนที่อาจนำไปสู่การละเมิดกฎหมายหรือก่อให้เกิดอันตราย เช่น อาวุธ ไฟฟ้าสำหรับโจรกรรม หรือชิ้นส่วนที่ฝ่าฝืนมาตรฐานความปลอดภัยของผลิตภัณฑ์ การสแกนหรือทำซ้ำของใช้ที่มีลิขสิทธิ์ เครื่องหมายการค้า หรือลิขสิทธิ์ด้านรูปแบบโดยไม่ได้รับอนุญาตอาจเข้าข่ายการละเมิดสิทธิ์ตามกฎหมาย ควรยึดหลักว่า ห้ามทำซ้ำผลงานที่มีลิขสิทธิ์หรือสิทธิบัตรโดยไม่ได้รับอนุญาต และหากมีข้อสงสัยเกี่ยวกับสถานะทรัพย์สินทางปัญญา ควรปรึกษาทนายความหรือผู้เชี่ยวชาญด้านทรัพย์สินทางปัญญา

- ประเด็นทางกฎหมายที่ควรพิจารณา:

- การละเมิดลิขสิทธิ์ รูปแบบ และสิทธิบัตร — หลีกเลี่ยงการทำซ้ำหรือเผยแพร่ไฟล์ที่มีข้อจำกัด

- ความรับผิดทางผลิตภัณฑ์ (product liability) — หากชิ้นงานที่แจกจ่ายก่อให้เกิดความเสียหาย เจ้าของผู้ผลิต/แจกจ่ายอาจถูกเรียกร้องค่าเสียหาย

- การปฏิบัติตามมาตรฐานความปลอดภัยและการรับรอง (ถ้าจำเป็น) เช่น ผลิตภัณฑ์ที่สัมผัสอาหารหรือผู้ใช้ที่บอบบาง

เมื่อแจกจ่ายหรือให้ผู้อื่นใช้งานชิ้นงานที่พิมพ์ ควรปฏิบัติตามแนวปฏิบัติที่ปลอดภัยดังนี้: ติดฉลากกำกับวัสดุที่ใช้, วันที่พิมพ์, ข้อจำกัดการใช้งาน (เช่น น้ำหนักสูงสุดที่ทดสอบได้) และคำเตือนเกี่ยวกับสภาวะที่ควรหลีกเลี่ยง นอกจากนี้ควรแนบคู่มือการใช้งานหรือข้อแนะนำในการบำรุงรักษา รวมทั้งข้อจำกัดความรับผิดที่ชัดเจน เช่น “ไม่ได้ออกแบบสำหรับการใช้งานเชิงพาณิชย์” หรือ “ห้ามใช้รับน้ำหนักเกิน X กิโลกรัม” เพื่อให้ผู้รับทราบความเสี่ยงอย่างโปร่งใส

- ตัวอย่างฟิลด์ที่ควรมีบนฉลาก/เอกสารกำกับ:

- ชื่อชิ้นงานและรุ่น

- วัสดุที่ใช้ (เช่น PLA, PETG, Nylon) และข้อจำกัดที่เกี่ยวข้อง

- วัน/เวลาและเครื่องพิมพ์ที่ใช้ผลิต

- น้ำหนักสูงสุดที่ทดสอบได้ พร้อมค่า safety factor ที่ใช้

- คำเตือนและข้อแนะนำ (ห้ามใช้ในสภาวะร้อนจัด สัมผัสสารเคมีบางชนิด ฯลฯ)

สรุปคือ เทคโนโลยี AI ที่ช่วยออกแบบและพิมพ์ของใช้ส่วนตัวให้ความสะดวกและความเป็นไปได้ใหม่ๆ แต่ต้องผสานการออกแบบดิจิทัลกับกระบวนการทดสอบทางวิศวกรรม การติดฉลากที่ชัดเจน และการปฏิบัติตามกฎหมายและจริยธรรมอย่างเคร่งครัด ผู้พัฒนาและผู้ใช้งานควรตั้งนโยบายภายในองค์กรเพื่อควบคุมการใช้งาน การอนุญาตไฟล์ และการบริหารความเสี่ยง รวมทั้งปรึกษาผู้เชี่ยวชาญเมื่อมีข้อสงสัยเกี่ยวกับความปลอดภัยหรือสถานะทางกฎหมาย

ข้อจำกัด ปัญหา และแนวทางอนาคตของเทคโนโลยี

ข้อจำกัดและปัญหาปัจจุบัน

แม้เทคโนโลยี AI ที่เชื่อมกับการพิมพ์ 3 มิติจะก้าวหน้า แต่ยังมีข้อจำกัดเชิงเทคนิคและการผลิตที่สำคัญซึ่งต้องพิจารณาในการนำไปใช้เชิงพาณิชย์และการใช้งานในชีวิตประจำวัน ปัญหาหลักได้แก่ความเที่ยงตรงของแบบที่โมเดล AI สร้างขึ้นเมื่อเทียบกับข้อกำหนดเชิงวิศวกรรม (tolerances) ซึ่งอาจทำให้ชิ้นงานที่ต้องการการประกอบเข้ากันแน่นหรือมีฟังก์ชันการทำงานล้มเหลวได้ นอกจากนี้โมเดลปัจจุบันยังมีความเสี่ยงต่อการสร้างรายละเอียดที่เกินหรือขาดในส่วนที่เป็นลักษณะทางกลที่สำคัญ เช่น ฟันเฟือง ข้อต่อ หรือซีล

ข้อจำกัดด้านวัสดุและขนาด เป็นอีกประเด็นที่จำกัดการใช้จริงในหลายกรณี เครื่องพิมพ์ 3 มิติที่ใช้กับระบบ AI โดยทั่วไปรองรับวัสดุพลาสติกชนิดพื้นฐาน (PLA, ABS, TPU) เป็นหลัก แต่ยังมีความท้าทายเมื่อต้องการวัสดุเชิงวิศวกรรม เช่น พอลิเมอร์เสริมใย คอมโพสิต โลหะ หรือเซรามิก ซึ่งต้องการกระบวนการพิมพ์และการควบคุมพารามิเตอร์ที่ซับซ้อนกว่า ขนาดชิ้นงานและระยะเวลาในการพิมพ์ก็เป็นปัจจัยจำกัด—ชิ้นงานขนาดใหญ่หรือที่มีความละเอียดสูงอาจต้องใช้เวลาหลายชั่วโมงถึงหลายวัน และยังต้องการการตกแต่งหลังการพิมพ์ (post-processing) เพิ่มเติม

ประเด็นด้านความรับผิดชอบและการควบคุมคุณภาพ ก็ไม่อาจมองข้ามได้ เมื่อ AI สร้างแบบสำหรับสิ่งของที่ใช้งานจริง เช่น อุปกรณ์ช่วยเหลือทางการแพทย์ อุปกรณ์เด็ก หรือชิ้นส่วนเครื่องจักร ความรับผิดชอบทางกฎหมาย (liability) และการตรวจสอบความปลอดภัย (safety certification) ยังคงเป็นช่องว่างสำคัญ นอกจากนี้มีความเสี่ยงด้านทรัพย์สินทางปัญญา (IP) การละเมิดลิขสิทธิ์ และการใช้ออกแบบเพื่อวัตถุประสงค์ที่ไม่เหมาะสม ซึ่งต้องมีกระบวนการควบคุมและมาตรฐานก่อนนำไปใช้งานในวงกว้าง

แนวทางการพัฒนาและทิศทางอนาคต

เพื่อขจัดข้อจำกัดข้างต้น มีหลายแนวทางวิจัยและพัฒนาที่กำลังถูกผลักดันเพื่อยกระดับความสามารถของแพลตฟอร์ม AI + 3D printing:

- ปรับปรุงความแม่นยำของโมเดล (accuracy) — การใช้ชุดข้อมูลที่มีคุณภาพสูงและตัวอย่างทางวิศวกรรมที่ครอบคลุม การรวมความรู้เชิงฟิสิกส์กับ AI (physics-informed ML) และการใช้เทคนิค multi-modal learning (ภาพ + CAD + ข้อมูลวัสดุ) จะช่วยให้แบบที่สร้างมีความสอดคล้องกับข้อกำหนดเชิงกลและการผลิตมากขึ้น

- รองรับวัสดุขั้นสูงและการพิมพ์หลายวัสดุ — การพัฒนาไดรเวอร์และโปรไฟล์การพิมพ์สำหรับวัสดุเชิงวิศวกรรม เช่น พอลิเมอร์เสริมใย โลหะชนิดต่าง ๆ และวัสดุที่มีสมบัติไฟฟ้า/ความร้อน จะขยายการใช้งานไปสู่ชิ้นส่วนที่มีฟังก์ชันจริง นอกจากนี้การพิมพ์หลายวัสดุในชิ้นงานเดียว (multi-material printing) จะทำให้สามารถสร้างชิ้นงานที่รวมโครงสร้างและฟังก์ชันได้

- การรวมระบบกับการผลิตแบบอัตโนมัติ — การเชื่อมต่อ pipeline จากการออกแบบด้วย AI -> การจำลอง (simulation) -> การเตรียมงานพิมพ์ (slicing) -> การพิมพ์และการตรวจสอบแบบเรียลไทม์ (in-situ monitoring) จะช่วยลดเวลาระหว่างแนวคิดถึงการผลิตจริง ระบบ feedback loop ที่ใช้เซ็นเซอร์และวิชันจะช่วยให้แก้ไขแบบอัตโนมัติเมื่อเกิดข้อผิดพลาด และเพิ่มอัตราการผลิต (throughput) สำหรับการใช้งานเชิงพาณิชย์

- Crowd-sourced designs และคลังชิ้นงานที่ผ่านการตรวจสอบ — การสร้างระบบ marketplace และ community-driven repository ที่ผสานการให้คะแนน การรับรองคุณภาพ และการทดสอบจริง จะช่วยเพิ่มคลังชิ้นงานที่เชื่อถือได้และลดภาระการออกแบบซ้ำ ชุมชนยังสามารถเร่งกระบวนการปรับปรุงแบบให้เหมาะสมกับการผลิตจริง

ประเด็นด้านกฎระเบียบ ความปลอดภัย และความรับผิดชอบ

ในระยะยาว การนำ AI มาใช้กับการผลิตชิ้นส่วนที่ใช้งานจริงต้องมีกรอบกฎหมาย มาตรฐานอุตสาหกรรม และแนวปฏิบัติด้านความปลอดภัยที่ชัดเจน เพื่อจัดการกับความเสี่ยงด้านความปลอดภัยของผู้ใช้และความรับผิดชอบทางกฎหมาย ตัวอย่างแนวทางที่ควรพัฒนาได้แก่การกำหนดมาตรฐานการทดสอบชิ้นงานที่ออกแบบโดย AI, การติดตามแหล่งที่มาของแบบ (provenance), การกำหนด license และข้อกำหนดด้าน IP ที่ชัดเจน รวมถึงเครือข่ายการรับรอง (certification bodies) สำหรับชิ้นส่วนที่เกี่ยวกับสุขภาพหรือความปลอดภัย

แหล่งข้อมูลและชุมชนเพื่อติดตามความคืบหน้า

ผู้ที่สนใจติดตามงานวิจัยและการพัฒนา สามารถดูแหล่งข้อมูลต่อไปนี้เพื่อรับข่าวสาร งานวิจัย และซอฟต์แวร์ต้นฉบับ:

- งานวิจัยของ MIT — หน้า MIT News และภาควิชา CSAIL มักประกาศงานวิจัยใหม่: https://news.mit.edu และ https://www.csail.mit.edu/publications

- ฐานข้อมูลวิชาการ — ค้นหาบทความบน arXiv เพื่อดู preprints ที่เกี่ยวข้องกับ AI สำหรับการออกแบบและการพิมพ์ 3 มิติ: https://arxiv.org

- Repository และโค้ดต้นฉบับ — GitHub เป็นจุดเริ่มต้นสำหรับโครงการโอเพนซอร์สที่เชื่อมกับการพิมพ์ 3 มิติและโมเดล AI: https://github.com (ค้นหาด้วยคีย์เวิร์ดเช่น "3D printing AI", "generative design")

- ชุมชนผู้ใช้และฟอรัม — Reddit (เช่น r/3Dprinting), Thingiverse, Printables และฟอรัมผู้ผลิต (เช่น Prusa Forums) เป็นแหล่งแลกเปลี่ยนประสบการณ์และการทดสอบเชิงปฏิบัติ: https://www.reddit.com/r/3Dprinting, https://www.thingiverse.com, https://www.printables.com, https://forums.prusa3d.com

- มาตรฐานและองค์กรวิชาชีพ — ติดตามหน่วยงานที่เกี่ยวข้องกับมาตรฐานการผลิตและวัสดุ เช่น ASTM International และ ISO สำหรับข้อกำหนดด้านคุณภาพและการทดสอบ

สรุป การผสาน AI เข้ากับการพิมพ์ 3 มิติมีศักยภาพสูงในการเพิ่มความสะดวกและปรับแต่งของใช้ส่วนตัว แต่ก่อนจะขยายสู่การใช้งานเชิงพาณิชย์อย่างมั่นคง ยังต้องแก้ไขข้อจำกัดด้านความแม่นยำวัสดุ กระบวนการผลิต และกรอบกฎหมาย ผ่านการวิจัย การพัฒนามาตรฐาน และการสร้างชุมชนผู้ใช้ที่เข้มแข็ง

บทสรุป

เครื่องมือปัญญาประดิษฐ์จาก MIT ช่วยย่นระยะเวลาการออกแบบชิ้นงานสำหรับการพิมพ์ 3 มิติและเปิดโอกาสให้ผู้ใช้ทั่วไปสามารถผลิตของใช้ส่วนตัวได้สะดวกขึ้น โดยระบบช่วยแปลงความต้องการและพารามิเตอร์การใช้งานเป็นแบบ 3 มิติที่พร้อมพิมพ์ ทำให้ผู้ที่ไม่มีทักษะการออกแบบเชิงลึกสามารถสร้างต้นแบบได้รวดเร็วขึ้น อย่างไรก็ตาม ผู้ใช้ยังต้องคำนึงถึงข้อจำกัดด้านวัสดุ (ความแข็งแรง ความทนความร้อน ความเป็นพิษ), ความปลอดภัยของชิ้นงานเมื่อใช้งานจริง (ความคงทน โครงสร้างรับน้ำหนัก การตกแต่งผิว) และข้อกฎหมายหรือข้อกำหนดด้านสิทธิบัตร/มาตรฐานความปลอดภัยก่อนนำไปใช้งานจริงเพื่อหลีกเลี่ยงความเสี่ยงต่อชีวิตและทรัพย์สิน

คำแนะนำสำหรับผู้สนใจคือทดลองเริ่มจากชิ้นงานขนาดเล็กและไม่เป็นอันตราย เพื่อเรียนรู้การตั้งค่าพิมพ์ (เช่น อุณหภูมิ ชั้นการวางเส้น การเติมภายใน infill และความเร็วพิมพ์) รวมทั้งทดสอบวัสดุและกระบวนการหลังพิมพ์ก่อนใช้งานจริง ควรติดตามงานวิจัยและการอัพเดตของทีมพัฒนาเพื่อรับฟีเจอร์ด้านการประเมินวัสดุและการตรวจสอบความปลอดภัยที่อาจถูกเพิ่มเข้ามา รวมทั้งตรวจสอบกฎระเบียบท้องถิ่นหรือคำแนะนำจากสมาคมวิชาชีพเมื่อออกแบบอุปกรณ์ที่เกี่ยวกับสุขภาพหรือความปลอดภัย

มุมมองอนาคตคือเทคโนโลยีดังกล่าวมีศักยภาพในการผลักดันการเข้าถึงการผลิตแบบกำหนดเองได้กว้างขึ้น ทั้งการพัฒนา AI ที่คำนึงถึงสมบัติของวัสดุอย่างแม่นยำ การรวมกับซอฟต์แวร์และเครื่องพิมพ์เพื่อให้การตั้งค่าพร้อมใช้งาน และการเกิดมาตรฐาน/แนวทางปฏิบัติด้านความปลอดภัยที่ชัดเจน ซึ่งจะช่วยลดความเสี่ยงและเพิ่มประสิทธิภาพของการใช้งาน อย่างไรก็ดี การนำไปใช้ในวงกว้างจะต้องเดินคู่กับการให้ความรู้ผู้ใช้ การทดสอบเชิงวิศวกรรม และกรอบกฎหมายที่เหมาะสมเพื่อให้เทคโนโลยีนี้เป็นประโยชน์อย่างปลอดภัยและยั่งยืน

📰 แหล่งอ้างอิง: MIT News