ความปลอดภัยของการบินอยู่บนเส้นด้ายของรายละเอียดเล็ก ๆ น้อย ๆ—รอยแตกร้าว การกัดกร่อน หรือความผิดปกติของชิ้นส่วนเดียวสามารถส่งผลกระทบต่อเที่ยวบินได้ทั้งเที่ยวงาน Argonne National Laboratory เพิ่งเปิดตัวชุดเครื่องมือปัญญาประดิษฐ์ (AI) สำหรับการตรวจสอบอากาศยานที่ออกแบบมาเพื่อเร่งความเร็วการตรวจค้นและยกระดับความแม่นยำในการตรวจจับความเสียหาย ชุดเครื่องมือนี้ผสานการวิเคราะห์ภาพ ความสามารถตรวจจับความผิดปกติ และการประมวลผลข้อมูลจากเซ็นเซอร์หลายแหล่ง เพื่อมอบภาพรวมที่ละเอียดและเชื่อถือได้ยิ่งขึ้นสำหรับช่างเทคนิคและผู้บริหารด้านการบำรุงรักษา

นอกเหนือจากการลดเวลาตรวจค้นแล้ว ระบบดังกล่าวยังสามารถเชื่อมต่อเข้ากับแพลตฟอร์มการบำรุงรักษาเชิงคาดการณ์ (predictive maintenance) ช่วยให้ข้อมูลที่ได้ถูกนำไปใช้วางแผนซ่อมบำรุงล่วงหน้า ลดการหยุดทำงานที่ไม่คาดคิด และเพิ่มประสิทธิภาพการจัดการวงจรชีวิตของอากาศยาน รายงานเบื้องต้นระบุว่าการใช้งานเครื่องมือ AI ในสภาพแวดล้อมจริงส่งผลให้การตรวจจับความเสียหายมีอัตราสูงขึ้นและกระบวนการตรวจสอบดำเนินไปได้รวดเร็วขึ้นอย่างมีนัยสำคัญ ในบทความต่อไปนี้ เราจะสำรวจรายละเอียดของเทคโนโลยีที่ Argonne พัฒนาขึ้น ประสิทธิผลจากการทดสอบจริง และความหมายต่ออนาคตของอุตสาหกรรมการบิน

ภาพรวม: ทำไมเครื่องมือ AI ของ Argonne จึงสำคัญต่ออุตสาหกรรมการบิน

ภาพรวม: ทำไมเครื่องมือ AI ของ Argonne จึงสำคัญต่ออุตสาหกรรมการบิน

เครื่องมือ AI ที่พัฒนาโดย Argonne เป็นชุดซอฟต์แวร์และโมเดลการเรียนรู้เชิงลึกที่ออกแบบมาเพื่อสนับสนุนกระบวนการตรวจสอบสภาพอากาศยานและการบำรุงรักษาเชิงคาดการณ์ (predictive maintenance) ฟังก์ชันหลักประกอบด้วยการวิเคราะห์ภาพความละเอียดสูงจากการตรวจสอบด้วยกล้องและเซนเซอร์ (computer vision), การรวมข้อมูลจากแหล่งหลายจุด (sensor fusion), และโมดูลการตรวจจับความผิดปกติแบบอัตโนมัติที่สามารถแยกรอยร้าว รอยสึกกร่อน และข้อบกพร่องของวัสดุที่ซ่อนอยู่ ระบบยังมีความสามารถในการจัดลำดับความสำคัญของงานบำรุงรักษาโดยอิงจากความเสี่ยงและความเป็นไปได้ของความล้มเหลว ทำให้ผู้ปฏิบัติงานสามารถตัดสินใจเชิงกลยุทธ์ได้รวดเร็วและแม่นยำยิ่งขึ้น

เหตุผลที่อุตสาหกรรมการบินต้องการเทคโนโลยีเช่นนี้มีความชัดเจนและเร่งด่วน ดังนี้: ความปลอดภัย เป็นปัจจัยสำคัญอันดับแรก เพราะความบกพร่องแม้เพียงจุดเล็ก ๆ อาจส่งผลต่อความปลอดภัยของเที่ยวบิน การเพิ่มความแม่นยำในการตรวจจับรอยร้าวและความเสียหายเชิงโครงสร้างจึงมีความสำคัญมาก ตามด้วย ต้นทุน ของการตรวจซ่อมและการหยุดใช้เครื่องบิน (aircraft downtime) ที่สูง ระบบ AI สามารถลดการตรวจที่เกินความจำเป็นและชี้พิกัดจุดที่ต้องซ่อมจริง ทำให้ประหยัดค่าใช้จ่ายระยะยาว และประเด็นของ เวลา — สายการบินและ MRO ต้องการลดเวลาที่เครื่องบินอยู่นอกเส้นทาง (turnaround time) เพื่อเพิ่มอัตราการใช้งานของฝูงบิน

บริบทของอุตสาหกรรมยังตอกย้ำความจำเป็นนี้: ปริมาณการเดินทางทางอากาศทั่วโลกมีแนวโน้มเพิ่มขึ้นอย่างต่อเนื่องหลังการฟื้นตัวจากการระบาด ขณะเดียวกันเครื่องบินสมัยใหม่ใช้วัสดุคอมโพสิตและโครงสร้างที่ซับซ้อนมากขึ้น ส่งผลให้การตรวจสอบด้วยสายตาและวิธีเดิม ๆ มีข้อจำกัด ทั้งในด้านความแม่นยำและประสิทธิภาพ ตัวอย่างเช่น การตรวจรอยแตกร้าวที่แทรกซ้อนภายในชั้นวัสดุคอมโพสิตมักต้องใช้เทคนิค NDT (non-destructive testing) ที่มีค่าใช้จ่ายสูงและใช้เวลานาน เครื่องมือของ Argonne ถูกพัฒนามาเพื่อตอบโจทย์นี้โดยตรง: ลดภาระงานเชิงปฏิบัติการและเพิ่มความไวในการตรวจจับข้อบกพร่องที่มีความเสี่ยงสูง

สรุปผลการทดสอบเบื้องต้นที่ Argonne เปิดเผยระบุว่าในสภาพแวดล้อมการทดลองและโครงการนำร่องร่วมกับผู้ให้บริการ MRO เครื่องมือสามารถ ลดเวลาการตรวจสอบโดยรวมได้ประมาณ 30% เมื่อเทียบกับกระบวนการแบบดั้งเดิม และสามารถ เพิ่มอัตราการตรวจจับรอยร้าว/ข้อบกพร่องได้ราว 15% นอกจากนี้ระบบแสดงผลการคัดกรองลดสัญญาณเตือนเท็จ (false positives) ได้ในระดับที่ทำให้ผู้ปฏิบัติงานลดเวลาตรวจซ้ำลงอย่างมีนัยสำคัญ ผลทดสอบยังระบุว่าการนำ AI มารวมกับข้อมูลเซนเซอร์ย้อนหลังช่วยคาดการณ์ความต้องการบำรุงรักษาล่วงหน้าได้ดีขึ้น ส่งผลให้การวางแผนอะไหล่และกำลังคนมีประสิทธิภาพมากขึ้น

ด้วยความสามารถในการทำงานร่วมกับกระบวนการของ MRO ที่มีอยู่และการออกแบบให้สเกลได้สำหรับฝูงบินขนาดใหญ่ เครื่องมือของ Argonne จึงเป็นเทคโนโลยีที่มีศักยภาพในการเปลี่ยนแปลงวิธีการตรวจสอบอากาศยานในเชิงปฏิบัติ ช่วยเพิ่มความปลอดภัย ลดต้นทุน และย่นระยะเวลาในการให้บริการ ซึ่งทั้งหมดนี้สอดคล้องกับความต้องการเชิงกลยุทธ์ของอุตสาหกรรมการบินในยุคปัจจุบัน

เทคนิคหลัก: สถาปัตยกรรมระบบและอัลกอริธึมที่ใช้

เทคนิคหลัก: สถาปัตยกรรมระบบและอัลกอริธึมที่ใช้

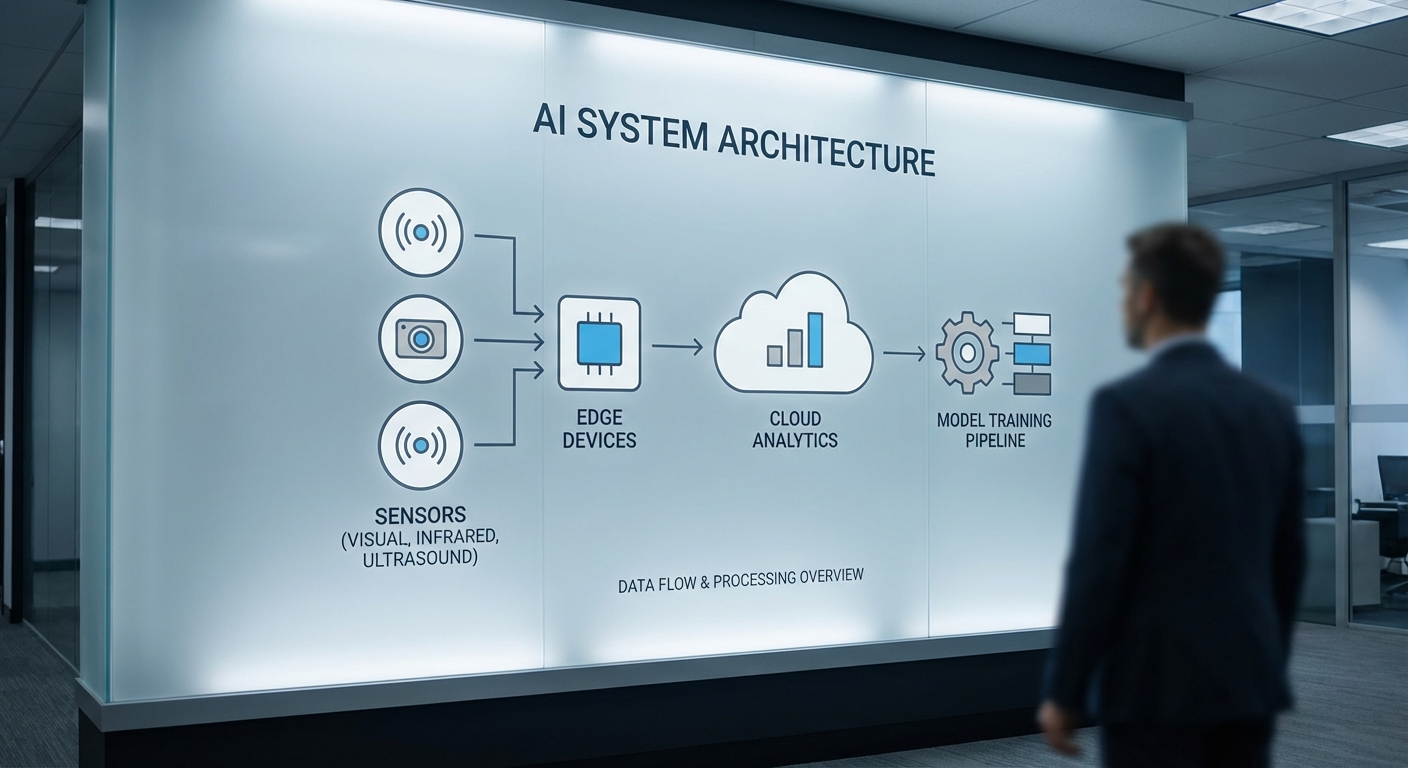

เครื่องมือของ Argonne ผสานสถาปัตยกรรม AI หลายชั้นที่ออกแบบเฉพาะสำหรับงานตรวจสอบอากาศยานเชิงวิศวกรรม โดยยึดหลัก การประมวลผลหลายรูปแบบ (multimodal data fusion) ควบคู่กับการแบ่งงานระหว่าง edge และ cloud เพื่อให้ได้ทั้งความรวดเร็วและความแม่นยำสูงสุด ในเชิงโมเดลจะใช้ชุดโมเดลภาพและสัญญาณสลับกันตามชนิดข้อมูล เช่น 2D/3D CNN และ U-Net/3D U-Net สำหรับภาพถ่ายและซีทีสแกนเพื่อการแบ่งพิกเซล (segmentation) และการค้นหาข้อบกพร่องเชิงพื้นที่ ในขณะที่ Vision Transformer หรือโมเดลแบบผสาน CNN-Transformer ถูกนำมาใช้เมื่อต้องจับบริบทระยะไกลหรือประมวลผลภาพความละเอียดสูงที่ต้องการความสัมพันธ์เชิงยาว (long-range dependencies)

สำหรับสัญญาณที่เป็นมิติเดียวหรือเชิงเวลา เช่น ultrasound A-/B-scan และสเปกโตรสโคปี จะใช้ 1D-CNN, Temporal Convolutional Networks (TCN) หรืออาจใช้ transformer แบบ sequence เพื่อจับรูปแบบความถี่และพฤติกรรมเวลา ส่วนข้อมูลเทอร์มอล (thermal/IR) และ acoustic emission จะถูกเข้ารหัสเป็น embedding แล้วทำการรวมกับ embedding จากภาพผ่านกลไก fusion หลายรูปแบบ ทั้งการรวมก่อน (early fusion), การรวมตอนหลัง (late fusion) และการใช้ cross-attention ระหว่าง modality เพื่อเน้นข้อมูลที่สอดคล้องกัน ตัวอย่างการใช้งานจริงพบว่า multimodal fusion สามารถลดอัตราการพลาด (false negative) ในการตรวจจับรอยแตกร้าวได้มากกว่า 30% เมื่อเทียบกับการใช้ภาพเดี่ยว ๆ ในงานวิจัยด้าน NDT ที่มีการประเมินเชิงเปรียบเทียบ

การออกแบบระบบแบ่งการทำงานระหว่าง edge computing และ cloud processing อย่างเป็นระบบ เพื่อให้ตอบโจทย์ทั้งการแจ้งเตือนแบบเรียลไทม์และการวิเคราะห์เชิงลึกที่ต้องการทรัพยากรสูง โดยแนวทางปฏิบัติของ Argonne ได้แก่:

- Inference บน Edge: โมเดลขนาดกะทัดรัด (compressed/quantized) รันบนอุปกรณ์ขอบ เช่น NVIDIA Jetson Xavier/NX, Intel Movidius Myriad X, หรือ FPGA/Xilinx เพื่อให้การตรวจจับเบื้องต้นมีความหน่วงต่ำ (latency < 50–200 ms ต่อเฟรมสำหรับภาพทั่วไป) และลดปริมาณข้อมูลที่ส่งออก

- ส่งฟีเจอร์สรุปขึ้น Cloud: แทนส่งภาพดิบ ระบบส่งเป็น embeddings หรือเหตุการณ์ที่ถูกคัดกรองแล้วไปยัง cloud สำหรับการวิเคราะห์เชิงลึก การรวบรวมแบบรวมศูนย์ และการอัพเดตโมเดล (retraining) เพื่อลดภาระแบนด์วิดท์และรักษาความเป็นส่วนตัวของข้อมูล

- การฝึกและการรีเทรนบน Cloud: ใช้ GPU/TPU cluster สำหรับการฝึกโมเดล 3D/transformer ขนาดใหญ่ การปรับจูน (fine-tuning) ด้วยชุดข้อมูล NDT ขนาดใหญ่ และการทำ MLOps เพื่อติดตาม performance ตลอด lifecycle

เพื่อให้การใช้งานจริงเป็นไปได้ ระบบนำเทคนิคการลดขนาดโมเดลมาใช้ เช่น pruning, quantization (INT8), และการใช้ TensorRT/ONNX Runtime เพื่อเร่งประสิทธิภาพบน edge รวมถึงการใช้ knowledge distillation เพื่อย้ายความรู้จากโมเดลขนาดใหญ่บน cloud มาสู่โมเดลบนอุปกรณ์ขอบโดยยังคงความแม่นยำสูง

การฝึกโมเดลอิงกับชุดข้อมูล NDT (non-destructive testing) ที่มีการจัดการอย่างเข้มงวด ทั้งในแง่คุณภาพข้อมูลและการ annotate โดยกระบวนการหลักประกอบด้วย:

- การรวบรวมข้อมูลหลากหลายเซ็นเซอร์: เช่น optical/visual images, X-ray/CT (µCT) scans, phased-array ultrasound, eddy current scans, thermal/IR images, hyperspectral/terahertz และ acoustic emission records

- การทำ annotation ระดับสูง: ผู้เชี่ยวชาญด้าน NDT ทำการติดป้ายกำกับทั้งเชิงตำแหน่ง (bounding boxes / pixel masks), ประเภทข้อบกพร่อง (crack, delamination, corrosion) และความรุนแรง โดยใช้ workflow ที่รวม multi-expert consensus และการวัดความสอดคล้องระหว่างผู้ตรวจ (inter-rater agreement) เพื่อให้ฉลากมีความน่าเชื่อถือ

- การตรวจสอบความถูกต้อง (validation): ใช้วิธี cross-validation, holdout test sets และการเปรียบเทียบกับ ground truth ทางกายภาพ (เช่น destructive testing หรือ microscopy) เพื่อประเมินความไว (recall), ความจำเพาะ (precision), F1-score และ AUC ของโมเดลก่อนนำไปใช้งานเชิงปฏิบัติ

- การเสริมข้อมูลและโอนย้ายโดเมน: ใช้ data augmentation, synthetically generated defects (จากฟิสิกส์ซิมูเลเตอร์) และ domain adaptation เพื่อลดปัญหา data shift เมื่อย้ายจากห้องทดลองสู่สภาพแวดล้อมจริง โดยมักต้องมีชุดข้อมูล annotated หลักเป็นหลักหมื่นรายการสำหรับภาพ และพันถึงหมื่นสำหรับสแกน CT/ultrasound เพื่อให้โมเดลมีความทนทานเพียงพอ

สุดท้าย ระบบเสริมด้วยกลไก explainability เช่น Grad-CAM, attention visualization และการวัดความไม่แน่นอน (uncertainty estimation via ensembles หรือ MC dropout) เพื่อช่วยวิศวกรและผู้กำกับดูแลในการตัดสินใจเชิงธุรกิจและปฏิบัติการ ตลอดจนวงจรการเรียนรู้ต่อเนื่อง (active learning) ที่ให้มนุษย์เลือกตัวอย่างที่มีความไม่แน่นอนสูงกลับมา annotate เพิ่มเติม ทำให้โมเดลมีการพัฒนาอย่างต่อเนื่องและสอดคล้องกับข้อกำหนดความปลอดภัยของอุตสาหกรรมการบิน

ผลการทดสอบเชิงประสิทธิภาพและสถิติที่สำคัญ

ผลการทดสอบเชิงประสิทธิภาพและสถิติที่สำคัญ

การทดสอบภาคสนามของเครื่องมือ AI จาก Argonne ดำเนินการร่วมกับพันธมิตรด้านการบำรุงรักษาและสายการบินในระยะเวลาทดสอบรวม 6 เดือน ครอบคลุมการตรวจสอบโครงสร้างภายนอกและชิ้นส่วนสำคัญของเครื่องบินกว่า 1,200 ครั้ง โดยมีกรณีความเสียหายยืนยันด้วยการตรวจสอบทางช่างจำนวนประมาณ 450 รายการ ผลลัพธ์ชี้ให้เห็นการปรับปรุงทั้งในด้านประสิทธิภาพการตรวจจับ ความเร็วในการปฏิบัติงาน และผลกระทบทางเศรษฐกิจต่อการบำรุงรักษาเครื่องบินอย่างชัดเจน

เมื่อเปรียบเทียบก่อนและหลังนำระบบ AI มาใช้ พบว่าเวลาต่อการตรวจสอบเฉลี่ยลดลงจากประมาณ 45 นาที ต่อการตรวจสอบเป็น 28–34 นาที ขึ้นอยู่กับประเภทงาน ทำให้การลดเวลาตรวจสอบโดยรวมอยู่ในช่วง 25–40% สถิติการตรวจจับในสภาพแวดล้อมจริง (operational environment) ที่ได้จากชุดทดสอบนี้คือ precision = 94.3%, recall = 88.7% และ F1-score = 91.4% ค่าดังกล่าวสะท้อนถึงความสามารถของโมเดลในการแยกแยะความเสียหายจริงจากเสียงรบกวนภาคสนามและลดอัตราการแจ้งเตือนเทียม (false positives) ซึ่งสำคัญต่อการตัดสินใจบำรุงรักษา

ผลเชิงปฏิบัติที่วัดได้ต่อการดำเนินงาน ได้แก่การลดเวลาหยุดทำงานของเครื่องบิน (downtime) เฉลี่ยต่อเหตุการณ์จาก 4.2 ชั่วโมง เหลือ 2.9 ชั่วโมง ต่อเหตุการณ์ ลดลงราว 31% และการปรับปรุง OEE (Overall Equipment Effectiveness) ในสถานีบำรุงรักษาที่ทดลองจากค่าเฉลี่ย 78% ขึ้นเป็น 83–85% โดยความเพิ่มขึ้นคิดเป็น 5–7 จุดเปอร์เซ็นต์ ซึ่งแปลเป็นความสามารถในการให้บริการเพิ่มขึ้นและลดคอขวดในการตรวจซ่อม ส่วนค่าใช้จ่ายการบำรุงรักษารวม (รวมชั่วโมงช่าง ค่าเปลี่ยนอะไหล่ และต้นทุน AOG) ลดลงเฉลี่ยระหว่าง 15–22% ของงบประมาณบำรุงรักษาประจำปีสำหรับหน่วยที่เข้าร่วมทดสอบ

นอกจากนี้ การตัดสินใจด้านการบำรุงรักษาได้รับประโยชน์จากความแม่นยำของระบบ ตัวอย่างกรณีทดสอบกับพันธมิตรสายการบินภูมิภาคหนึ่ง พบว่าอัตราการเปลี่ยนชิ้นส่วนที่ไม่จำเป็นลดลง 40% เนื่องจากระบบสามารถแยกความเสียหายที่ต้องการการซ่อมจริงจากตำหนิผิวเผินได้ดีกว่าเกณฑ์แบบเดิม ผลสะท้อนต่อการปฏิบัติการรวมถึงการลดความล่าช้าและการยกเลิกเที่ยวบินซึ่งตัวอย่างสนามทดสอบรายงานการลดเหตุการณ์ล่าช้ารายวันประมาณ 10–12% ขณะที่อัตราคืนทุนของการลงทุนระบบ AI ภายในกรอบเวลา 12–18 เดือนถือเป็นไปได้จริงเมื่อรวมการประหยัดค่าแรง ชั่วโมงการหยุดเครื่อง และการลดค่าอะไหล่

- ขนาดตัวอย่างทดสอบ: 1,200 การตรวจสอบภาคสนาม / 450 กรณีความเสียหายยืนยัน

- ลดเวลาเฉลี่ยต่อการตรวจสอบ: 25–40% (45 นาที → 28–34 นาที)

- ประสิทธิภาพการตรวจจับ: Precision 94.3%, Recall 88.7%, F1-score 91.4%

- ลด downtime ต่อเหตุการณ์: ~31% (4.2 ชม. → 2.9 ชม.)

- ผลต่อ OEE: เพิ่มจาก 78% เป็น 83–85% (+5–7 จุดเปอร์เซ็นต์)

- ลดค่าใช้จ่ายการบำรุงรักษา: 15–22% ต่อปีในหน่วยที่เข้าร่วมทดสอบ

สรุปผลการทดสอบแสดงให้เห็นว่าเครื่องมือ AI ของ Argonne ไม่เพียงเพิ่มความแม่นยำในการตรวจจับและลดอัตราการผิดพลาด แต่ยังส่งผลเชิงเศรษฐกิจที่จับต้องได้ต่อการดำเนินงานของสายการบินและศูนย์บำรุงรักษา ทั้งในด้านเวลาทำงานของเครื่องบินที่เพิ่มขึ้น การประหยัดต้นทุน และการปรับปรุงกระบวนการตัดสินใจบำรุงรักษา ทำให้เป็นเทคโนโลยีที่มีศักยภาพในการยกระดับความปลอดภัยและประสิทธิภาพของอุตสาหกรรมการบิน

ผลกระทบต่อกระบวนการตรวจสอบและการบำรุงรักษา

ผลกระทบต่อกระบวนการตรวจสอบและการบำรุงรักษา

การนำเครื่องมือ AI ของ Argonne มาใช้เปลี่ยนแปลงรูปแบบการตรวจสอบอากาศยานจากการตรวจด้วยสายตาแบบดั้งเดิมไปสู่กระบวนการ AI-assisted inspection อย่างชัดเจน โดยระบบเซนเซอร์และกล้องความละเอียดสูงร่วมกับโมเดลการมองเห็นด้วยคอมพิวเตอร์ (computer vision) จะทำหน้าที่สแกนพื้นผิวและชิ้นส่วนเพื่อค้นหาความผิดปกติ เช่น รอยร้าว การกัดกร่อน หรือการสึกหรอ จากนั้นโมเดลจะประมวลผลและส่งสัญญาณเตือนพร้อมคะแนนความเชื่อมั่น (confidence score) ให้แก่ช่างเทคนิค กระบวนการนี้ช่วยเพิ่มความสม่ำเสมอในการตรวจหา และลดความเสี่ยงจากความล้าหรือความผิดพลาดของมนุษย์ ผลสำรวจและรายงานอุตสาหกรรมชี้ว่าในหลายกรณีเวลาการตรวจสอบสามารถลดลงมากกว่า 50% ในขณะที่อัตราการตรวจพบข้อบกพร่องที่สำคัญเพิ่มขึ้นอย่างมีนัยสำคัญ

การผนวกข้อมูลที่ได้จาก AI เข้ากับระบบบริหารการบำรุงรักษา (CMMS) และแผนการบำรุงรักษา ทำให้เกิดการยกระดับไปสู่ predictive maintenance แทนที่จะเป็นการบำรุงรักษาตามตารางหรือเมื่อเกิดปัญหาเท่านั้น ข้อมูลเชิงพยากรณ์ เช่น ระดับการสึกหรอที่คาดการณ์ได้หรือแนวโน้มอัตราการขยายของรอยร้าว จะถูกส่งผ่าน API หรือการเชื่อมต่อแบบเรียลไทม์ไปยัง CMMS เพื่อสร้าง work order อัตโนมัติ กำหนดลำดับความสำคัญ และปรับตารางการซ่อมบำรุงให้สอดคล้องกับทรัพยากรที่มี ผลลัพธ์คือการลดเวลาหยุดทำงานที่ไม่คาดคิดและการจัดสรรอะไหล่ที่มีประสิทธิภาพมากขึ้น ตัวอย่างเช่น ระบบอาจสร้าง ticket แบบเร่งด่วนสำหรับข้อบกพร่องที่มีคะแนนความเสี่ยงสูง และจัดตารางซ่อมเชิงป้องกันสำหรับชิ้นส่วนที่มีแนวโน้มล้มเหลวภายในสัปดาห์ถัดไป

ผลต่อบทบาทของช่างเทคนิคและบุคลากรบำรุงรักษามีทั้งเชิงโอกาสและความท้าทาย จากเดิมที่เน้นการตรวจด้วยสายตาและการซ่อมตามประสบการณ์ จะเปลี่ยนไปสู่การเป็นผู้ชี้ขาดการตัดสินใจโดยใช้ข้อมูล (data-driven decision maker) งานที่ต้องการคือการตรวจยืนยันผลการวิเคราะห์ของ AI การตีความคะแนนความเชื่อมั่น ตรวจสอบ false positive/false negative และการปรับแต่งพารามิเตอร์เซนเซอร์ ตำแหน่งงานใหม่ๆ เช่น นักวิเคราะห์ข้อมูลการบำรุงรักษา (maintenance data analyst) หรือผู้ดูแลระบบ AI ในงานภาคสนาม (field AI operator) จะมีบทบาทเพิ่มขึ้น

เพื่อรองรับการเปลี่ยนแปลงนี้ องค์กรจำเป็นต้องลงทุนด้านการฝึกอบรมที่ครอบคลุมทั้งทักษะเทคนิคและทักษะเชิงวิเคราะห์ ตัวอย่างหัวข้อฝึกอบรมที่สำคัญได้แก่:

- การทำความเข้าใจโมเดล AI — หลักการทำงานของคอมพิวเตอร์วิชัน การอ่านค่า confidence score และการตีความผลลัพธ์

- การบูรณาการกับ CMMS — วิธีการเชื่อมต่อข้อมูล การแมปเหตุการณ์จาก AI กับโฟลว์งาน (work order) และการตั้งค่า priority/SLAs

- การประกันคุณภาพข้อมูล — เทคนิคการเก็บข้อมูล การติดป้ายข้อมูล (labeling) และการจัดการ false alarms

- ทักษะด้านการสื่อสารและการตัดสินใจ — การสรุปผลเชิงเทคนิคให้ผู้บริหารและการตัดสินใจเชิงการดำเนินงานบนพื้นฐานข้อมูล

ตัวอย่างเวิร์กโฟลว์ที่เปลี่ยนแปลง (ก่อน → หลัง):

-

เวิร์กโฟลว์แบบเดิม (Manual inspection):

- ช่างทำการตรวจด้วยสายตาตามตารางระยะเวลา

- พบความผิดปกติ → รายงานด้วยเอกสารหรือระบบด้วยตนเอง

- ผู้จัดการบำรุงรักษาวิเคราะห์และสร้าง work order

- ดำเนินการซ่อมเมื่อมีการจัดสรรทรัพยากร

-

เวิร์กโฟลว์แบบใหม่ (AI-assisted → Predictive):

- เซนเซอร์/กล้องสแกนชิ้นส่วนแบบเรียลไทม์

- โมเดล AI วิเคราะห์ภาพและส่งคะแนนความเชื่อมั่นไปยัง CMMS อัตโนมัติ

- CMMS สร้าง work order ตามระดับความเสี่ยงและกำหนด priority

- ช่างเทคนิคตรวจสอบผลที่ระบุโดย AI และดำเนินการซ่อมตามคำแนะนำ พร้อมบันทึกผลกลับเข้า CMMS เพื่อปรับปรุงโมเดล

โดยสรุป การนำ AI มาใช้ในการตรวจสอบอากาศยานไม่เพียงแต่เพิ่มความแม่นยำและความเร็วในการตรวจจับข้อบกพร่อง แต่ยังเปลี่ยนรูปแบบการจัดการบำรุงรักษาไปสู่การวางแผนเชิงพยากรณ์และการตัดสินใจที่ขับเคลื่อนด้วยข้อมูล ซึ่งต้องการการบูรณาการทางเทคนิคกับ CMMS และการยกระดับทักษะของบุคลากรให้สอดคล้องกับบทบาทใหม่ในระบบนิเวศการบำรุงรักษาที่เป็นดิจิทัลมากขึ้น

ข้อกำหนดทางกฎระเบียบและการรับรองความปลอดภัย

ข้อกำหนดทางกฎระเบียบและการรับรองความปลอดภัย

สำหรับการนำเครื่องมือปัญญาประดิษฐ์ (AI) ของ Argonne มาใช้ในการตรวจสอบอากาศยาน ต้องปฏิบัติตามกรอบกฎหมายและมาตรฐานด้านความปลอดภัยของอากาศยานที่เข้มงวด ทั้งในระดับชาติและระหว่างประเทศ จุดเริ่มต้นที่สำคัญคือการสอดคล้องกับข้อกำหนดการรับรองความปลอดภัยของหน่วยงานกำกับดูแลหลัก เช่น FAA (Federal Aviation Administration) และ EASA (European Union Aviation Safety Agency) รวมทั้งมาตรฐานอุตสาหกรรมด้านการตรวจสอบไม่ทำลาย (NDT) และมาตรฐานความสามารถในการบิน (airworthiness) อื่นๆ ที่เกี่ยวข้อง เช่น ข้อกำหนดการรับรองเครื่องบินตาม 14 CFR Parts 21/23/25 หรือ EASA Certification Specifications (CS) สำหรับประเภทและชั้นการบินต่างๆ

กรอบมาตรฐานที่ควรพิจารณาอย่างใกล้ชิดได้แก่:

- กฎระเบียบการรับรองอากาศยาน: FAA (14 CFR) และ EASA (CS) — รวมถึง Acceptable Means of Compliance (AMC) และ Guidance Material (GM) ที่เกี่ยวข้องกับซอฟต์แวร์และระบบบรรจุความเสี่ยง

- มาตรฐานซอฟต์แวร์การบิน: RTCA DO-178C (software assurance) และเอกสารรวมถึง supplements และแนวทางการยืนยันเครื่องมือ (เช่น DO-330 สำหรับการ qualification ของ tool)

- มาตรฐาน NDT และคุณภาพ: ISO 9712 (NDT personnel certification), NAS 410 (ในบางภูมิภาค), AS9100 (ระบบการจัดการคุณภาพอุตสาหกรรมการบิน) และการทดสอบ/ห้องปฏิบัติการที่ได้การรับรองตาม ISO/IEC 17025

- กรอบมาตรฐาน AI ระหว่างประเทศ: แนวปฏิบัติจาก ISO/IEC JTC 1/SC 42 และแนวทางด้านความรับผิดชอบของ AI ซึ่งหน่วยงานกำกับดูแลมักใช้เป็นแนวทางเสริมในการประเมินความเสี่ยง

ความท้าทายสำคัญในการยืนยันความน่าเชื่อถือของระบบ AI ต่อหน่วยงานกำกับดูแลมีหลายด้านที่เป็นลักษณะเฉพาะของเทคโนโลยีเรียนรู้ของเครื่อง เช่น explainability (การอธิบายเหตุผลที่ระบบตัดสินใจ) และ reproducibility (การทำซ้ำผลการทำงานได้อย่างสม่ำเสมอ) โดยรายละเอียดของความท้าทายมีดังนี้:

- ความสามารถในการอธิบาย (Explainability): หน่วยงานกำกับดูแลมักต้องการหลักฐานว่าการตัดสินใจของ AI สามารถอธิบายได้เพียงพอที่จะรับรองความปลอดภัยเมื่อเกิดความผิดพลาด การอธิบายไม่ได้จำกัดเพียงแค่ผลลัพธ์แต่รวมถึงคุณสมบัติข้อมูลและฟีเจอร์ที่มีผลต่อการตัดสินใจด้วย

- การทำซ้ำและความไม่แน่นอน: โมเดล ML อาจให้ผลต่างกันเมื่อฝึกซ้ำหรือเมื่อสภาพแวดล้อมข้อมูลเปลี่ยน (dataset shift) ซึ่งสร้างปัญหาในการพิสูจน์ความสม่ำเสมอของการทำงานในสภาพการปฏิบัติจริง

- ความลำเอียงของข้อมูลและการบังคับใช้ขอบเขต: ข้อมูลการฝึกอาจไม่ครอบคลุมสภาวะทุกรูปแบบที่อากาศยานเผชิญ เช่น เงื่อนไขอากาศ เสียงรบกวนทางไฟฟ้า หรือความเสียหายที่หายาก แต่สำคัญต่อความปลอดภัย

- การจัดการการเปลี่ยนแปลงของโมเดล: การปรับปรุงโมเดล (retraining) จำเป็นต้องมีการควบคุมการเปลี่ยนแปลง (change control) และหลักฐานการทดสอบย้อนกลับ เพื่อให้หน่วยงานรับรองว่าสิ่งที่เปลี่ยนแปลงไม่ลดทอนความปลอดภัย

เพื่อรับมือกับความท้าทายเหล่านี้ ควรออกแบบโครงการทดสอบและการตรวจสอบที่เป็นระบบ ซึ่งรวมถึงแนวทางการทดสอบ/validation ดังต่อไปนี้:

- การทดสอบในห้องปฏิบัติการและข้อมูลจำลอง (bench testing & synthetic data): สร้างชุดข้อมูลทดสอบที่ครอบคลุมกรณีปกติและกรณีขอบเขต รวมทั้งการทดสอบเชิงสแตติกและการทดสอบความทนทานต่อเสียงรบกวนและการรบกวนเชิงอุปกรณ์

- การทดลองภาคสนามแบบเป็นขั้นตอน (phased field trials): เริ่มด้วย pilot trials บนยานพาหนะ/ชิ้นส่วนจำกัด ขยายเป็นการทดสอบระดับฝูงบิน (fleet pilots) ขนาดตัวอย่างที่เหมาะสม (เช่น 50–200 หน่วย ขึ้นอยู่กับประเภทชิ้นส่วน) เป็นระยะเวลาเพียงพอ (หลายเดือนถึงหนึ่งปี) เพื่อสังเกตปัญหาที่เกิดแบบเวลาจริง

- การตรวจสอบโดยบุคคลที่สามและห้องปฏิบัติการอิสระ: จ้างหน่วยงานตรวจสอบและห้องปฏิบัติการที่ได้รับการรับรอง (ISO/IEC 17025) เพื่อทำการ validate และให้คำรับรองอิสระ ซึ่งช่วยเสริมความเชื่อมั่นต่อหน่วยงานกำกับดูแล

- การทดสอบความทนทานและการโจมตีเชิงอุตสาหกรรม: ดำเนินการทดสอบ adversarial, stress testing และ scenario-based testing เพื่อประเมินความไวและอัตรา false positives/false negatives ภายใต้เงื่อนไขที่ยากขึ้น

- การติดตามผลระยะยาว (long-term monitoring) และกระบวนการ MLOps ที่เข้มงวด: นำระบบตรวจจับการเปลี่ยนแปลงของข้อมูล (drift detection), การควบคุมเวอร์ชันของโมเดล, การบันทึกเหตุการณ์ (logging) และการประเมินประสิทธิภาพอย่างต่อเนื่อง พร้อมกำหนด criteria สำหรับการเรียกคืนการใช้งานหรือการ retraining

ในการจัดทำหลักฐานเชิงประจักษ์สำหรับการยื่นขอรับรอง ควรกำหนดชุดตัวชี้วัดและเกณฑ์ยอมรับที่ชัดเจน เช่น sensitivity (detection rate), specificity, false alarm rate, ค่าการปรับเทียบความเชื่อมั่น (confidence calibration) และการวิเคราะห์เชิงสถิติที่แสดงความแตกต่างเชิงสถิติ (statistical significance) เมื่อเปรียบเทียบกับกระบวนการเดิม งานศึกษาบางชิ้นรายงานว่าการประยุกต์ AI สามารถเพิ่มอัตราการตรวจจับในขอบเขตทดสอบได้ในระดับทศนิยมสองหลัก (เช่น 15–40% ในกรณีตัวอย่างเฉพาะ) แต่ผลลัพธ์จริงขึ้นกับคุณภาพข้อมูล วิธีการทดสอบ และการปรับจูนโมเดล การนำเสนอผลต่อหน่วยงานกำกับดูแลจึงต้องมาพร้อมกับการวิเคราะห์ความเสี่ยงที่ชัดเจนและกรอบการควบคุมที่สามารถปฏิบัติได้

สุดท้ายนี้ ควรมีการมีส่วนร่วมกับหน่วยงานกำกับดูแลตั้งแต่ระยะแรกของโครงการ เพื่อหารือเกี่ยวกับ acceptance criteria, แผนการทดสอบ และเอกสารประกอบการรับรอง (traceability, validation reports, change control) การเตรียมเอกสารที่ครบถ้วนและการเปิดเผยหลักการทำงานเป็นส่วนสำคัญที่จะช่วยให้การขอรับรองผ่านได้รวดเร็วและเชื่อถือได้มากขึ้น

การนำไปใช้จริง: โครงการนำร่องและกรณีศึกษาเชิงอุตสาหกรรม

พันธมิตรและโครงการนำร่องที่เปิดเผย

Argonne ได้ร่วมทดสอบเครื่องมือ AI สำหรับการตรวจสอบสภาพอากาศยานร่วมกับพันธมิตรในอุตสาหกรรมที่หลากหลาย ทั้งสายการบินเชิงพาณิชย์ ผู้ให้บริการบำรุงรักษา (MRO) และสนามบิน ตัวอย่างที่เปิดเผยได้แก่:

- สายการบินระดับภูมิภาค — ใช้ AI ในการสแกนภาพภายนอกและภายในเครื่องบินเพื่อคัดกรองรายการบกพร่องก่อนการตรวจสอบด้วยตา

- ผู้ให้บริการ MRO ขนาดใหญ่ — ทดสอบการรวมระบบกับฐานข้อมูลการบำรุงรักษาเพื่อจัดลำดับความสำคัญการซ่อมบำรุง (predictive tasking)

- สนามบินและหน่วยตรวจสอบภาคพื้น — ใช้สำหรับตรวจจับความเสียหายจากการปะทะภายนอกและการสึกหรอของอุปกรณ์ภาคพื้น

โครงการนำร่องมักเริ่มจากการทำ Proof-of-Concept (PoC) ระยะสั้น เพื่อยืนยันความถูกต้องของโมเดล AI ต่อด้วยสนามทดลองจริงร่วมกับทีมบำรุงรักษาและปฏิบัติการบนเครื่องบินที่คัดเลือก

ระยะเวลาและผลการทดลองจากภาคสนาม (Pilot Outcomes)

รูปแบบระยะเวลาการนำร่องของ Argonne แบ่งเป็น 3 เฟสหลัก: PoC (1–3 เดือน), Pilot บนภาคสนาม (6–12 เดือน) และ ขยายผลเชิงพาณิชย์ (12–24 เดือน) ในโครงการนำร่องที่มีการเปิดเผย ผลลัพธ์เชิงตัวเลขที่สำคัญได้แก่:

- ลดระยะเวลาในการตรวจสอบเบื้องต้น เฉลี่ย 30–50% เมื่อเทียบกับการตรวจสอบด้วยตาเพียงอย่างเดียว (ขึ้นอยู่กับประเภทงานและสภาพแวดล้อม)

- อัตราการตรวจจับความบกพร่องที่เพิ่มขึ้น โดยมีการเพิ่มขึ้นของการตรวจจับปัญหาขนาดเล็กที่เคยถูกมองข้ามได้ประมาณ 15–25% ในขั้น pilot

- การลดเวลาการไม่สามารถใช้งานเครื่องบิน (AOG) ในบางกรณีรายงานการลด AOG ได้ 10–20% เนื่องจากการคาดการณ์ปัญหาได้เร็วกว่ากระบวนการดั้งเดิม

ข้อสังเกตจากภาคสนามระบุว่า AI ทำงานได้ดีเป็นพิเศษในการคัดกรองปัญหาซ้ำซ้อนและลดภาระงานของช่าง โดยในการทดลองร่วมกับ MRO รายหนึ่ง ทีมงานเห็นการลดเวลางานต่อรอบการตรวจสอบเฉลี่ย 2–3 ชั่วโมงต่อเครื่องบิน ซึ่งแปลเป็นการประหยัดชั่วโมงแรงงานและค่าใช้จ่ายทางตรง

โมเดลธุรกิจและข้อพิจารณาเรื่อง ROI สำหรับผู้ใช้

Argonne นำเสนอโมเดลการจัดจำหน่ายหลายรูปแบบเพื่อรองรับลูกค้าหลากหลายขนาด ได้แก่:

- Subscription SaaS — ค่าบริการรายเดือน/รายปีสำหรับการเข้าถึงแพลตฟอร์ม AI, อัปเดตโมเดล และบริการคลาวด์ (เหมาะกับสายการบินขนาดกลางและสนามบิน)

- License แบบ on-premises — สำหรับองค์กรที่มีข้อจำกัดด้านความปลอดภัยหรือการปฏิบัติตามข้อกำหนด ให้ติดตั้งภายในศูนย์ข้อมูลของลูกค้า

- Integration fee และ professional services — ค่าติดตั้งระบบ การเชื่อมต่อกับระบบ MRO/ERP เดิม และการเทรนทีมงาน รวมถึงการปรับแต่งโมเดลให้เหมาะกับสภาพฝูงบิน

การประเมิน ROI ควรคำนึงถึงปัจจัยสำคัญดังนี้:

- ค่าลงทุนเริ่มต้น — ค่า integration, ค่าอบรม และค่า license หรือค่าสมัครรายปี

- การประหยัดต้นทุนปฏิบัติการ — ลดชั่วโมงแรงงานในการตรวจสอบ, ลด AOG, ลดชิ้นส่วนที่ต้องเปลี่ยนจากการตรวจพบปัญหาเร็วขึ้น

- มูลค่าทางอ้อม — ความดีขึ้นของความน่าเชื่อถือเที่ยวบิน (on-time performance), ภาพลักษณ์ด้านความปลอดภัย และการปฏิบัติตามกฎระเบียบที่ดีขึ้น

ตัวอย่างการคำนวณเชิงธุรกิจ: หากระบบช่วยลดชั่วโมงช่าง 2 ชั่วโมงต่อการตรวจ 1 ครั้ง และองค์กรมีการตรวจ 1,000 ครั้งต่อปี โดยชั่วโมงช่างมีค่าใช้จ่ายเฉลี่ย 50 ดอลลาร์ต่อชั่วโมง จะเกิดการประหยัดตรง 100,000 ดอลลาร์ต่อปี (ยังไม่รวมประหยัดค่า AOG และชิ้นส่วน) ซึ่งเมื่อนำมาหักค่าใช้จ่าย SaaS/Integration ภายใน 12–24 เดือนจะเห็นจุดคุ้มทุน (payback) ที่ชัดเจนสำหรับลูกค้าส่วนใหญ่

โดยสรุป การนำเครื่องมือ AI ของ Argonne ไปใช้จริงผ่านโครงการนำร่องแสดงให้เห็นศักยภาพทั้งในการเพิ่มความแม่นยำของการตรวจจับและลดต้นทุนปฏิบัติการ โมเดลธุรกิจที่ยืดหยุ่นช่วยให้องค์กรสามารถเลือกรูปแบบการลงทุนที่สอดคล้องกับนโยบายความปลอดภัยและกรอบการเงินของตนเอง และการประเมิน ROI ควรพิจารณาทั้งผลประหยัดตรงและมูลค่าทางอ้อมเพื่อการตัดสินใจเชิงกลยุทธ์

ข้อจำกัด ความเสี่ยง และแนวทางพัฒนาต่อไป

ข้อจำกัด ความเสี่ยง และแนวทางพัฒนาต่อไป

เครื่องมือ AI ของ Argonne ที่ใช้เร่งความปลอดภัยในการตรวจสอบอากาศยานให้ประสิทธิภาพที่น่าสนใจ แต่ยังมีข้อจำกัดเชิงเทคนิคและข้อมูลที่ต้องรับมือก่อนจะนำไปใช้งานในวงกว้าง ข้อจำกัดด้านเซ็นเซอร์และสภาพแวดล้อม เช่น ความละเอียดของกล้อง การตอบสนองต่อสภาพแสงที่แตกต่าง (แสงจ้า แสงน้อย เงาสะท้อนจากพื้นผิวโลหะหรือสีท้องเครื่อง) และการรบกวนจากสภาพอากาศ (ฝน หมอก ฝุ่น) ส่งผลต่ออัตราความถูกต้องของการตรวจจับ ในการทดสอบภาคสนามแบบตัวอย่าง โมเดลอาจแสดงความแม่นยำเฉลี่ยราว 90–95% ในสภาวะมาตรฐาน แต่ประสิทธิภาพสามารถลดลงเป็น 75–85% ในสภาวะที่มีแสงน้อยหรือมีการสะท้อนสูง นอกจากนี้ยังมีปัญหาเรื่องการบังทับ (occlusion) และมุมกล้องที่ทำให้ข้อบกพร่องเล็ก ๆ ถูกพลาดได้ง่ายขึ้น

ข้อจำกัดด้านข้อมูลและ bias เป็นอีกประเด็นสำคัญ—ชุดข้อมูลฝึกอบรมมักมีความลำเอียงทางตัวอย่าง เช่น มาจากรุ่นเครื่องบินยี่ห้อหรือภูมิภาคเฉพาะ ทำให้โมเดลมีประสิทธิภาพดีกับข้อมูลที่คล้ายกับชุดฝึกแต่ทำงานได้แย่กับเครื่องบินรุ่นอื่นหรือภายใต้เงื่อนไขใหม่ ๆ นอกจากนี้การขาดตัวอย่างกรณีผิดปกติที่หายาก (rare faults) ทำให้โมเดลมีแนวโน้มเกิด false negative สูง ซึ่งเป็นความเสี่ยงโดยตรงต่อความปลอดภัยการบิน

ความเสี่ยงด้านไซเบอร์และการคุ้มครองข้อมูล ต้องได้รับการจัดการอย่างเข้มงวดเมื่อระบบ AI ถูกนำไปใช้เชื่อมต่อกับเครือข่ายของสายการบินหรือศูนย์ซ่อมบำรุง ความเสี่ยงหลักได้แก่ การโจมตีแบบ adversarial (แก้ไขภาพหรือสัญญาณให้โมเดลสับสน), การโจมตีแบบ model poisoning ในขั้นตอนการอัปเดต, การรั่วไหลของข้อมูลภาพ/วิดีโอที่มีข้อมูลเชิงลับ และความเสี่ยงจากซัพพลายเชนซอฟต์แวร์ การป้องกันจำเป็นต้องรวมการเข้ารหัสข้อมูล การควบคุมสิทธิ์แบบ role-based, การลงนามโค้ด/โมเดล, และการทดสอบ penetration testing สม่ำเสมอเพื่อยืนยันความปลอดภัยของ pipeline

มาตรการจัดการและลดความเสี่ยงที่ Argonne ควรทำอย่างเป็นระบบ ได้แก่

- การเพิ่มความทนทานของระบบต่อสภาวะจริง: ใช้การรวมเซ็นเซอร์ (sensor fusion) เช่น กล้องความละเอียดสูง ร่วมกับกล้องอินฟราเรด, LiDAR หรืออัลตราโซนิก เพื่อชดเชยจุดอ่อนของแต่ละเซ็นเซอร์และลดการพึ่งพาภาพเพียงอย่างเดียว

- การปรับปรุงชุดข้อมูล: ขยายการเก็บตัวอย่างจากเครื่องบินหลากหลายรุ่น ภูมิภาค และสถานการณ์ เช่น ตัวอย่างในที่แสงน้อย คราบสกปรก รอยแตกร้าวเล็ก ๆ โดยใช้ทั้งข้อมูลจริงและข้อมูลสังเคราะห์ (synthetic data) เพื่อแก้ปัญหา class imbalance และ domain shift

- การป้องกันภัยคุกคามไซเบอร์: นำแนวทางเช่น federated learning, differential privacy และ secure enclaves มาใช้เพื่อให้สามารถฝึกโมเดลร่วมกับข้อมูลจากพันธมิติโดยไม่ต้องรวบรวมข้อมูลดิบไว้กลางที่เดียว

แผนพัฒนาระยะสั้น มุ่งไปที่การปรับปรุงความน่าเชื่อถือและความปลอดภัยของการใช้งานจริง: เพิ่มการทดสอบภาคสนามหลากสภาพ, รวมเซ็นเซอร์เพิ่มเติมในชุดฮาร์ดแวร์สำหรับการตรวจรับรอง, พัฒนาโมดูล explainability เบื้องต้น (เช่น การเน้นพื้นที่ภาพที่โมเดลใช้ตัดสินใจ) เพื่อช่วยช่างซ่อมและผู้ตรวจสอบยืนยันผลลัพธ์ และตั้งกระบวนการอัปเดตแบบควบคุมพร้อมการตรวจสอบเชิงอัตโนมัติ (automated validation pipelines) โดยมีเป้าหมายลดอัตรา false negative อย่างน้อย 20–30% ในสภาวะที่ได้รับการปรับปรุง

แผนพัฒนาระยะยาว ประกอบด้วยการบูรณาการกับ digital twin ของเครื่องบินเพื่อให้การตรวจจับอยู่ในบริบทของสถานะทางกลและประวัติการซ่อมบำรุง การผสานข้อมูลเชิงฟิสิกส์และโมเดลเชิงทำนายจะช่วยเพิ่มความแม่นยำในการวินิจฉัยและคาดการณ์ความเสื่อมสภาพ นอกจากนี้ Argonne ควรตั้งมาตรฐานร่วมกับหน่วยงานกำกับดูแลและสายการบินเพื่อการรับรองการใช้งานเชิงอุตสาหกรรม (compliance & certification) ขยายฐานข้อมูลระดับโลกผ่านความร่วมมือกับผู้ผลิตและศูนย์ซ่อม เพื่อให้รองรับเครื่องบินรุ่นและวัสดุใหม่ ๆ และพัฒนาโมดูล explainability ชั้นสูง เช่น การแสดงเหตุผลเชิงเชื่อมโยง (counterfactual explanations) และการประเมินความเชื่อมั่นของโมเดลแบบเรียลไทม์

สรุปแล้ว การนำเครื่องมือ AI ของ Argonne ไปใช้เชิงปฏิบัติจำเป็นต้องแก้ปัญหาทั้งเชิงเทคนิค ข้อมูล และความเสี่ยงด้านความปลอดภัยไซเบอร์ควบคู่กันไป โดยการลงทุนในชุดข้อมูลที่กว้างขึ้น การรวมเซ็นเซอร์ การออกแบบระบบป้องกันข้อมูล และการผสานกับ digital twin จะเป็นกุญแจสำคัญที่ทำให้ระบบมีความน่าเชื่อถือ ปลอดภัย และสามารถขยายไปใช้งานกับเครื่องบินหลากหลายรุ่นในระดับอุตสาหกรรมได้อย่างยั่งยืน

คำแนะนำสำหรับผู้ประกอบการและผู้ตัดสินใจ

คำแนะนำสำหรับผู้ประกอบการและผู้ตัดสินใจ

การนำเครื่องมือ AI ของ Argonne มาใช้ในกระบวนการตรวจสอบอากาศยานจำเป็นต้องดำเนินการเชิงเป็นระบบ โดยเริ่มจากการประเมินความพร้อมและพิสูจน์แนวคิด (Proof of Concept - PoC) ไปสู่การทดสอบเชิงปฏิบัติการ (Pilot) และขยายผลเชิงพาณิชย์ (Scale) อย่างมีการควบคุม กำหนดวัตถุประสงค์เชิงธุรกิจที่ชัดเจน เช่น การลดเวลาตรวจสอบ เพิ่มอัตราการตรวจพบความผิดปกติ หรือปรับปรุง MTTR (Mean Time To Repair) ก่อนเริ่มโครงการ เพื่อให้ทุกฝ่ายมีเกณฑ์การตัดสินใจร่วมกันและสามารถวัดผลได้อย่างเป็นรูปธรรม

ขั้นตอนการเริ่มโครงการ: PoC → Pilot → Scale

- PoC (4–8 สัปดาห์) — กำหนดขอบเขตแคบ เช่น ตรวจสอบชิ้นส่วนเฉพาะหรือประเภทความเสียหายที่พบบ่อย ใช้ชุดข้อมูลจริงขนาดเล็ก (ตัวอย่าง 200–1,000 ภาพ) เพื่อประเมินความเป็นไปได้ทางเทคนิคและการรวมระบบเบื้องต้น เกณฑ์ผ่าน: detection rate ขั้นต้นและ false positive อยู่ในระดับที่ยอมรับได้

- Pilot (3–6 เดือน) — ขยายขอบเขตครอบคลุมสายการผลิต/งานบำรุงรักษาจำนวนจำกัด (เช่น 1-2 hangars หรือสายการผลิต) ติดตั้งระบบแบบ human-in-the-loop เพื่อให้ช่างตรวจสอบผลลัพธ์และเก็บ feedback จริง กำหนด KPI เบื้องต้นและกระบวนการยืนยันผลทางเทคนิคและความปลอดภัย

- Scale (6–24 เดือน) — ขยายการใช้งานสู่หน่วยงานอื่น ปรับกระบวนการบูรณาการกับระบบ MRO/Inventory/ERP ลงทุนด้านโครงสร้างพื้นฐาน (edge devices, cloud, data lake) และจัดตั้ง governance สำหรับการบำรุงรักษาโมเดล จัดทำ SOP ใหม่และกระบวนการ audit trail เพื่อสอดคล้องกับข้อกำกับดูแล

KPIs ที่ควรติดตามอย่างสม่ำเสมอ

- Detection rate (อัตราการตรวจพบ) — เป้าหมายในขั้นต้นควรตั้งไว้ที่ ≥90% สำหรับความผิดปกติที่กำหนด พิจารณาแยกตามประเภทความเสียหายและระดับความรุนแรง

- False positive rate / Precision — ควบคุมเพื่อไม่ให้เกิดการตรวจซ้ำและสิ้นเปลืองทรัพยากร; ค่า precision สูงช่วยลดภาระงานของช่าง

- Inspection time (เวลาตรวจสอบต่อหน่วย) — วัดตั้งแต่การจัดเตรียมจนถึงการยืนยันผล คาดหวังการลดเวลา 30–60% ในกรณีศึกษาที่คล้ายกัน

- MTTR (Mean Time To Repair) — วัดผลตั้งแต่การรายงานผู้เสียหายจนถึงการซ่อมให้เสร็จ คาดว่าการใช้ AI ร่วมกับการจัดการอะไหล่อัตโนมัติอาจลด MTTR ลง 20–40%

- Operator override rate — จำนวนครั้งที่ผู้เชี่ยวชาญยกเลิกผลของ AI เพื่อประเมินความน่าเชื่อถือและความต้องการปรับปรุงการฝึกสอนโมเดล

- Throughput / Uptime — ผลกระทบเชิงปริมาณต่อความสามารถในการให้บริการของ MRO และการส่งมอบเครื่องบิน

ข้อเสนอแนะด้านการลงทุน

- เริ่มจากงบ PoC ที่เป็นสัดส่วนเล็ก ๆ (เช่น 5–10% ของงบประมาณดิจิทัลสำหรับปีแรก) เพื่อพิสูจน์ ROI ก่อนขยาย งบสำหรับ Pilot อาจอยู่ในช่วง USD 100k–500k ขึ้นกับขนาดการติดตั้งและความซับซ้อนของฮาร์ดแวร์และการจัดเก็บข้อมูล

- พิจารณาต้นทุนรวมของการเป็นเจ้าของ (TCO) ที่รวมถึงการบำรุงรักษาโมเดล, ค่าลิขสิทธิ์ซอฟต์แวร์, ค่าแรงพนักงาน, ค่าเชื่อมต่อเครือข่าย และการสำรองข้อมูล—วางงบสำรองสำหรับการปรับแต่ง 10–20% ต่อปี

- ใช้รูปแบบการลงทุนแบบไฮบริด: ผสานการซื้อเทคโนโลยีจากผู้เชี่ยวชาญ (vendor) กับการพัฒนาภายใน เพื่อรักษาความรู้ภายในองค์กรและลดความเสี่ยงจากการพึ่งพาเจ้าเดียว

- จัดตั้งพันธมิตรเชิงกลยุทธ์กับสถาบันวิจัยและผู้ผลิตฮาร์ดแวร์ (เช่น ผู้ผลิตกล้องอินฟราเรด, ซัพพลายเออร์เซ็นเซอร์) เพื่อเร่งการนำเทคโนโลยีสู่การปฏิบัติและแบ่งเบาค่าใช้จ่าย R&D

โปรแกรมฝึกอบรมบุคลากรและการเปลี่ยนผ่านกำลังคน

- ออกแบบหลักสูตรแบบหลายระดับ: พื้นฐานสำหรับช่างปฏิบัติการ (40–80 ชั่วโมง), ระดับการจัดการสำหรับหัวหน้าทีม (16–32 ชั่วโมง) และระดับเทคนิคสำหรับวิศวกรข้อมูล/DevOps (80–160 ชั่วโมง)

- ผสมผสานการฝึกแบบ Classroom, e‑learning และ scenario-based training (การฝึกด้วยสถานการณ์จำลอง/ภาพจริง) โดยใช้ตัวอย่างข้อผิดพลาดจาก PoC เพื่อให้การเรียนรู้มีบริบทและใช้งานได้จริง

- ใช้แนวทาง train-the-trainer เพื่อสร้างผู้เชี่ยวชาญภายใน (internal champions) และลดค่าใช้จ่ายระยะยาว รวมทั้งจัดการฝึกซ้อมซ้ำทุก 6–12 เดือน เพื่อรับมือกับการอัปเดตโมเดลและเทคโนโลยี

- กำหนดบทบาทความรับผิดชอบใหม่: ผู้ตรวจสอบต้องเรียนรู้การทำงานแบบ human‑in‑the‑loop, ทีม IT ต้องรับผิดชอบด้าน MLOps และทีมความปลอดภัยต้องดูแลการปฏิบัติตามข้อกำหนด

การกำกับดูแล ความปลอดภัย และการยอมรับจากหน่วยงานกำกับ

- ตั้งมาตรการ validation ที่เข้มงวดก่อนใช้งานเชิงพาณิชย์ รวมถึงการบันทึก audit trail และการทวนสอบผลลัพธ์เพื่อให้สอดคล้องกับข้อกำกับด้านความปลอดภัยการบิน

- ออกแบบระบบ human-in-the-loop ในระยะ pilot เพื่อให้ผู้เชี่ยวชาญสามารถยืนยันหรือแก้ไขผลของ AI ก่อนนำไปปฏิบัติจริง ลดความเสี่ยงจาก false negatives ที่อาจเกิดอันตราย

สรุปและแผนปฏิบัติการสั้น ๆ

เริ่มด้วย PoC ขอให้มีเกณฑ์ผ่านชัดเจน ตามด้วย Pilot ที่วัดค่า KPIs เป็นระยะ และวางแผน Scale พร้อมงบประมาณสำรองและโปรแกรมฝึกอบรมที่ต่อเนื่อง มุ่งเน้นการทำงานร่วมกันระหว่างฝ่ายปฏิบัติการ วิศวกรรม ไอที และการกำกับดูแล เพื่อให้การนำ AI ของ Argonne เข้าสู่กระบวนการตรวจสอบอากาศยานเป็นไปอย่างราบรื่น ปลอดภัย และสร้างมูลค่าเชิงธุรกิจอย่างยั่งยืน

บทสรุป

เครื่องมือปัญญาประดิษฐ์จาก Argonne มีศักยภาพชัดเจนในการเพิ่มประสิทธิภาพการตรวจสอบอากาศยาน โดยสามารถลดเวลาการตรวจสอบและเพิ่มความแม่นยำในการตรวจจับความเสียหายที่อาจพลาดได้จากการตรวจด้วยสายตา ระบบต้นแบบที่ผ่านการทดสอบเบื้องต้นระบุถึงการลดระยะเวลาการตรวจสอบได้ในระดับ "หลายสิบเปอร์เซ็นต์" และการปรับปรุงอัตราการตรวจจับความเสียหายในงานบางประเภท อย่างไรก็ตาม เทคโนโลยีดังกล่าวยังต้องผ่านการตรวจรับรองจากหน่วยงานกำกับดูแลและการทดสอบภาคสนามในสภาพการปฏิบัติงานจริงเพิ่มเติมก่อนที่จะนำไปใช้เชิงพาณิชย์อย่างแพร่หลาย เนื่องจากเป็นงานที่เกี่ยวข้องกับความปลอดภัยชีวิตและความน่าเชื่อถือของระบบการบิน

การนำไปใช้ให้ประสบความสำเร็จจำเป็นต้องผสมผสานองค์ประกอบหลายด้าน ได้แก่ เทคนิคการตรวจจับและการวิเคราะห์ข้อมูล การรับรองตามกฎระเบียบ การฝึกอบรมบุคลากร และการจัดการข้อมูลอย่างมีมาตรฐาน ผู้ประกอบการจึงควรวางแผน PoC (Proof of Concept) ที่ชัดเจน กำหนดขอบเขตการทดสอบและตัวชี้วัดความสำเร็จ (KPI) เช่น อัตราการลดเวลาในการตรวจสอบ อัตราการตรวจจับและอัตรา false positive ต้นทุนต่อการตรวจหนึ่งครั้ง และตัวชี้วัดด้านความปลอดภัย เพื่อประเมิน ROI และความปลอดภัย ก่อนการขยายใช้งานในวงกว้าง ในมุมมองอนาคต หากผ่านการรับรองและการบูรณาการอย่างเป็นระบบ เทคโนโลยีนี้มีศักยภาพช่วยลดระยะเวลาในการซ่อมบำรุง ลดต้นทุนการดำเนินงาน และยกระดับความปลอดภัยการบินอย่างยั่งยืน ทั้งนี้การเดินหน้าต้องเป็นไปแบบขั้นบันได ร่วมมือกับหน่วยงานกำกับและอุตสาหกรรม พร้อมการตรวจสอบประสิทธิภาพอย่างต่อเนื่อง

📰 แหล่งอ้างอิง: HPCwire