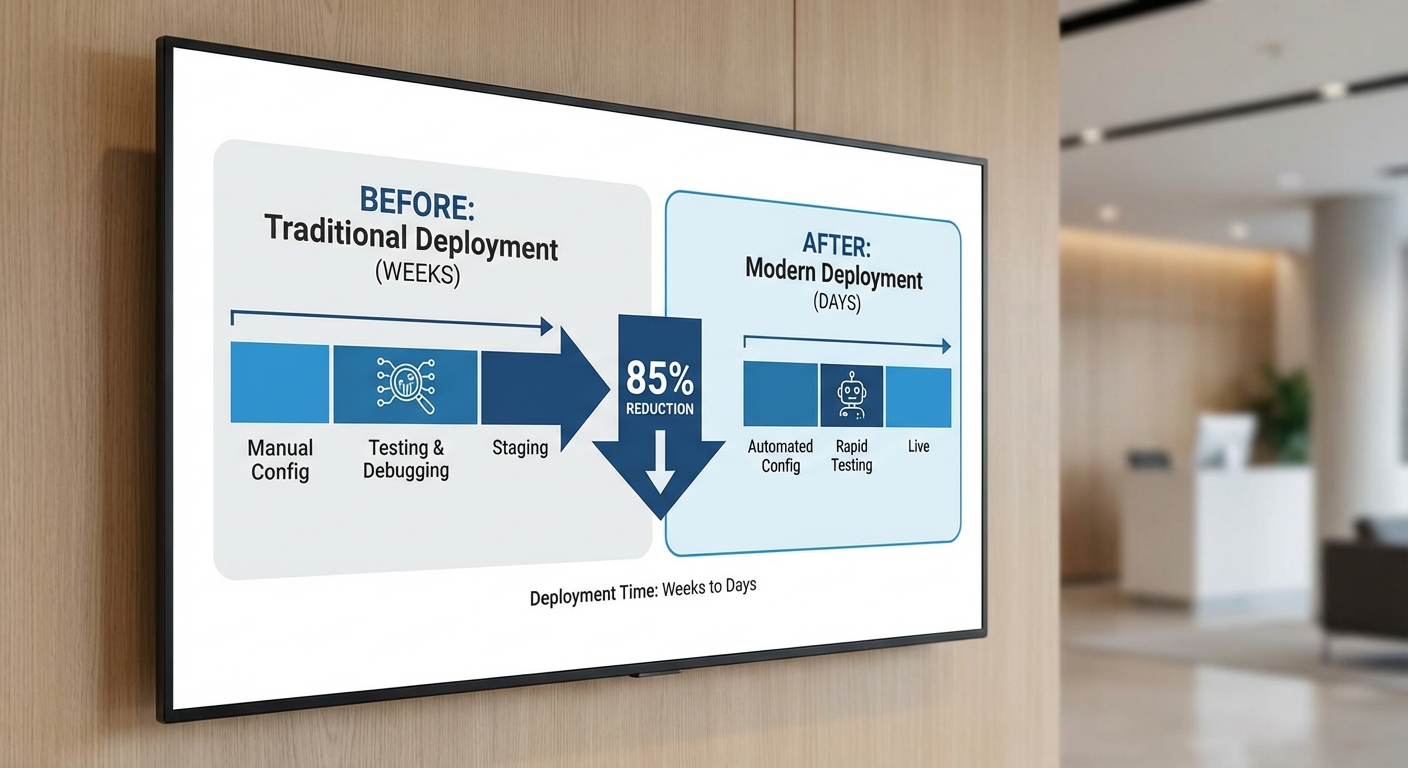

สตาร์ทอัพไทยเปิดตัว Copilot‑PLC — เครื่องมือที่ใช้ Large Language Model (LLM) แปลคำสั่งภาษาธรรมชาติเป็นโค้ดควบคุมเครื่องจักรรูปแบบ Ladder Logic และ SCL สำหรับ PLC โดยตรง ซึ่งสัญญาว่าจะพลิกโฉมกระบวนการติดตั้งและดีบักระบบโรงงาน จากงานที่เคยกินเวลาหลายสัปดาห์ให้ลดเหลือเพียงไม่กี่วัน พร้อมตัวอย่างการพิสูจน์แนวคิด (POC) ที่ชี้ให้เห็นผลลัพธ์จริงในสายการผลิต ทั้งการกำหนดลอจิกควบคุม การตั้งเงื่อนไขสัญญาณเข้า-ออก และการจำลองการทำงานก่อนนำขึ้นเครื่องจริง

บทความนี้จะสรุปประเด็นสำคัญเกี่ยวกับเทคโนโลยีของ Copilot‑PLC — วิธีการทำงานของ LLM ในการแปลงคำสั่งภาษาธรรมชาติเป็น Ladder Logic/SCL การลดเวลาในขั้นตอน commissioning และ debugging (จากสัปดาห์เหลือวันตามที่ผู้พัฒนาแจ้ง) รวมถึงมาตรการด้านความปลอดภัยและการยืนยันความถูกต้อง เช่น การจำลอง (simulation), การยืนยันเชิงตรรกะ (validation), human‑in‑the‑loop review และ audit trail ที่จำเป็นสำหรับการใช้งานในโรงงานจริง พร้อมตัวอย่าง POC ในอุตสาหกรรมอิเล็กทรอนิกส์ อาหารและบรรจุภัณฑ์ ซึ่งแสดงให้เห็นทั้งโอกาสในการประหยัดเวลา/ค่าใช้จ่ายและข้อจำกัดที่ต้องระวังก่อนนำไปใช้เชิงพาณิชย์

สรุปข่าว (Lead): Copilot‑PLC คืออะไร และทำไมถึงสำคัญ

สรุปข่าว (Lead): Copilot‑PLC คืออะไร และทำไมถึงสำคัญ

Copilot‑PLC เป็นผลิตภัณฑ์จากสตาร์ทอัพไทยที่ใช้เทคโนโลยี Large Language Model (LLM) เพื่อแปลงคำสั่งจากภาษาธรรมชาติให้กลายเป็นโค้ด PLC ในรูปแบบ Ladder Logic หรือ Structured Control Language (SCL) ที่เป็นไปตามมาตรฐาน IEC 61131‑3 โดยออกแบบมาเพื่อช่วยวิศวกรและช่างเทคนิคในการเขียนโปรแกรมควบคุมเครื่องจักรและระบบอัตโนมัติของโรงงานได้รวดเร็วและมีความแม่นยำมากขึ้น ผลลัพธ์คือระยะเวลาในการติดตั้งและคอมมิชชั่นระบบ (commissioning) ลดลงอย่างมีนัยสำคัญและความเสี่ยงจากข้อผิดพลาดในการเขียนโปรแกรมลดลง

ภาพรวมการทำงานของ Copilot‑PLC คือผู้ใช้ป้อนคำอธิบายงานเป็นภาษาธรรมชาติ เช่น "เปิดวาล์วเมื่อแรงดันเกิน 5 บาร์ และหยุดมอเตอร์เมื่อกระแสเกิน 10A" จากนั้นระบบ LLM จะตีความเจตนา แปลงเป็นบล็อกฟังก์ชันและลอจิกที่สอดคล้องกับ PLC เป้าหมาย พร้อมทั้งสร้างโค้ด Ladder/SCL ตรวจสอบเชิงตรรกะ (syntactic/semantic checks) และจำลองพฤติกรรม (simulation) ให้ผู้ใช้งานตรวจสอบก่อนส่งออกไปยัง PLC IDE หรือระบบ SCADA เพื่อ deploy จริง กระบวนการนี้ช่วยเชื่อมช่องว่างระหว่างผู้เชี่ยวชาญการผลิตที่อธิบายการทำงานได้เป็นภาษาและการเขียนโปรแกรมเชิงเทคนิคที่เคยต้องใช้เวลานาน

จากการทดสอบ Proof‑of‑Concept (POC) ระยะเวลา 8 สัปดาห์ กับโรงงานตัวอย่าง บริษัทรายงานผลเบื้องต้นดังนี้: เวลาติดตั้งและคอมมิชชั่นลดลงเฉลี่ย 60% (จาก 10 วันเหลือ 4 วันในเคสเฉลี่ย), เวลาการสร้างโปรแกรม PLC ลดลงกว่า 70%, จำนวนข้อผิดพลาดในโค้ดที่พบระหว่างทดสอบลดลงประมาณ 45% และชั่วโมงงานวิศวกรภาคสนามลดลง 30% ซึ่งหากสเกลไปยังไลน์การผลิตขนาดใหญ่สามารถแปลเป็นการประหยัดค่าแรงและลดเวลาหยุดสายการผลิตได้อย่างมีนัยสำคัญ (ตัวเลขเป็นผลรายงานจาก POC ของบริษัท)

เหตุผลที่โรงงานให้ความสำคัญกับเทคโนโลยีนี้มีหลายประการ ได้แก่:

- ลดต้นทุนแรงงาน — งานเขียนโปรแกรม PLC ที่ปกติต้องใช้วิศวกรผู้มีทักษะสูงจะลดเวลาลง ทำให้ค่าใช้จ่ายต่อโปรเจ็กต์ลดลง

- ลดข้อผิดพลาดและความเสี่ยง — การแปลงผ่าน LLM และขั้นตอนการจำลองช่วยจับปัญหาที่อาจเกิดขึ้นก่อนขึ้นระบบจริง ลดความเสี่ยงจากการหยุดสายการผลิต

- เพิ่มความเร็วในการ deploy — การผลิตโค้ดอัตโนมัติและการตรวจสอบเบื้องต้นทำให้สามารถส่งมอบระบบได้เร็วขึ้น ตอบโจทย์ธุรกิจที่ต้องการลด Time‑to‑Market

- ขยายขีดความสามารถของทีม — ช่วยให้ช่างหรือวิศวกรที่มีทักษะแตกต่างกันสามารถสร้างหรือตรวจสอบโปรแกรม PLC ได้โดยไม่ต้องเป็นผู้เชี่ยวชาญเฉพาะด้านเดียว

โดยสรุป Copilot‑PLC เป็นเครื่องมือที่มุ่งแก้ปัญหาคอขวดในการติดตั้งระบบอัตโนมัติของโรงงาน ด้วยการแปลงภาษาธรรมชาติเป็น Ladder/SCL ที่พร้อม deploy ผลจาก POC ชี้ให้เห็นการลดเวลาติดตั้งและข้อผิดพลาดอย่างชัดเจน ทำให้เป็นโซลูชันที่โรงงานที่ต้องการเพิ่มความรวดเร็วและความน่าเชื่อถือในการคอมมิชชั่นระบบควรพิจารณา

ภาพรวมเทคโนโลยี: PLC, Ladder Logic และ SCL แบบย่อ

ภาพรวมเทคโนโลยี: PLC, Ladder Logic และ SCL แบบย่อ

Programmable Logic Controller (PLC) คืออุปกรณ์คอมพิวเตอร์เชิงอุตสาหกรรมที่ถูกออกแบบมาเพื่อควบคุมกระบวนการผลิต เครื่องจักร หรืออุปกรณ์ในโรงงานอย่างต่อเนื่องและเชื่อถือได้ PLC ทำหน้าที่เป็นศูนย์กลางการรับ-ส่งสัญญาณ I/O (input/output) รับข้อมูลจากเซนเซอร์และสวิตช์ คำนวณตรรกะควบคุม และสั่งงานแอคชูเอเตอร์ เช่น มอเตอร์ วาล์ว หรือรีเลย์ โดยมีความสำคัญในระบบออโตเมชันเพราะช่วยให้การควบคุมมีความยืดหยุ่น ปรับโปรแกรมเปลี่ยนพฤติกรรมการทำงานได้ง่ายเมื่อเทียบกับวงจรรีเลย์แบบเดิม

Ladder Logic เป็นภาษาการเขียนโปรแกรม PLC แบบดั้งเดิมที่มีรูปแบบคล้ายแผงวงจรไฟฟ้า (ladder) และเป็นที่นิยมในงานอุตสาหกรรมเนื่องจากวิศวกรไฟฟ้าสามารถอ่านและออกแบบได้โดยไม่ต้องมีพื้นฐานการเขียนโปรแกรมสูง ส่วน SCL (Structured Control Language) หรือที่มักอ้างอิงว่าเป็น Structured Text ตามมาตรฐาน IEC 61131‑3 นั้นเป็นภาษาคล้ายภาษาโปรแกรมทั่วไป (เช่น Pascal/C) เหมาะสำหรับงานที่มีความซับซ้อนทางคณิตศาสตร์หรืออัลกอริธึมที่ต้องการโครงสร้างของโค้ดที่ชัดเจน ทั้งสองภาษาแต่ละแบบมีข้อดีและข้อจำกัด ขึ้นกับความต้องการด้านการบำรุงรักษา ความสามารถในการอ่าน และความซับซ้อนของตรรกะควบคุม

การเขียนโปรแกรม PLC ด้วยมือยังคงมีความท้าทายหลายประการที่ทำให้กระบวนการติดตั้งและคอมมิชชัน (commissioning) ใช้เวลานานและเสี่ยงต่อความผิดพลาด ตัวอย่างข้อจำกัดสำคัญได้แก่

- การจับสัญญาณ I/O และการแมปพอร์ต: การกำหนดพอร์ตอินพุต-เอาต์พุตให้ตรงกับฮาร์ดแวร์จริงต้องแม่นยำ หากแมปผิดอาจทำให้ระบบทำงานผิดพลาดหรือสร้างภาวะไม่ปลอดภัย

- Sequencing และ State Management: กระบวนการหลายขั้นตอน (sequencing) ต้องออกแบบเป็น state machine ที่ชัดเจน การจัดการลำดับขั้นตอนผิดพลาดอาจหยุดสายการผลิตหรือทำให้เกิดการชนกันของอุปกรณ์

- Timing และ Synchronization: การหน่วงเวลา (timers) การซิงโครไนซ์สัญญาณระหว่างส่วนต่าง ๆ ของเครื่องจักรจำเป็นต้องปรับแต่งละเอียด การตั้งค่าผิดอาจทำให้เกิดการสั่นสะเทือนหรือความเสียหายทางกายภาพ

- Interlocks และ Safety Logic: ระบบ interlock ที่ป้องกันสภาวะอันตรายต้องถูกออกแบบและทดสอบอย่างเคร่งครัด ข้อบกพร่องด้านตรรกะอาจนำไปสู่ความเสี่ยงด้านความปลอดภัยของพนักงานและทรัพย์สิน

- การดีบักและการทดสอบในภาคสนาม: การติดตามบั๊กในรหัส PLC ขณะระบบทำงานจริงมีความซับซ้อนและอาจต้องหยุดการผลิตเพื่อแก้ไข

ผลจากความซับซ้อนเหล่านี้ทำให้การโปรแกรมแบบดั้งเดิมต้องพึ่งพาวิศวกรออโตเมชันที่มีทักษะเฉพาะทางสูง และใช้เวลาในการติดตั้งและปรับแต่งนาน อ้างอิงรายงานอุตสาหกรรม ตลาด PLC ทั่วโลกมีมูลค่าประมาณ หลายพันล้านดอลลาร์สหรัฐ (ประเมินในระดับประมาณ 10–12 พันล้านดอลลาร์ในช่วงต้นทศวรรษ 2020s) โดยภูมิภาคเอเชียแปซิฟิกเป็นหนึ่งในตลาดที่เติบโตเร็วที่สุด ความต้องการวิศวกรออโตเมชันและช่างคอมมิชชันจึงเพิ่มสูง การศึกษาบางชิ้นชี้ว่าการจ้างงานด้านออโตเมชันในบางประเทศในเอเชียมีการเติบโตเป็นตัวเลขสองหลักต่อปี ส่งผลให้ต้นทุนแรงงานและเวลาติดตั้งเป็นปัจจัยสำคัญที่บริษัทผู้ผลิตต้องบริหาร

ด้วยบริบทดังกล่าว เทคโนโลยีที่ช่วยย่นระยะเวลาการพัฒนาโค้ด PLC และลดความผิดพลาดจากการเขียนมือ เช่น เครื่องมือแปลงคำสั่งเชิงภาษาธรรมชาติเป็น Ladder Logic หรือ SCL จะสามารถลดต้นทุนการติดตั้ง เพิ่มความเร็วในการคอมมิชชัน และช่วยขยายขีดความสามารถของทีมงานให้รองรับโปรเจ็กต์ได้มากขึ้น โดยเฉพาะสำหรับธุรกิจที่ต้องการปรับสายการผลิตอย่างรวดเร็วในยุคดิจิทัล

วิธีทำงานของ Copilot‑PLC: สถาปัตยกรรมทางเทคนิค

ภาพรวมเชิงสถาปัตยกรรมของ Copilot‑PLC

Copilot‑PLC ถูกออกแบบเป็นระบบแปลงคำสั่งภาษาธรรมชาติเป็นโค้ด PLC แบบครบวงจร (end‑to‑end) โดยผสานกันระหว่างโมเดลภาษาใหญ่ (LLM) การแมปเทมเพลตโค้ดที่เป็นโครงสร้าง และโมดูลตรวจสอบความปลอดภัย/จำลองการทำงาน เป้าหมายเชิงธุรกิจคือย่นระยะเวลาออกแบบและติดตั้งระบบอัตโนมัติในโรงงาน โดยยังคงความถูกต้องและปลอดภัยของการควบคุมเครื่องจักร

Pipeline ขั้นตอนจากคำสั่งภาษาธรรมชาติถึงโค้ด PLC

Pipeline หลักของ Copilot‑PLC ถูกแบ่งเป็นลำดับขั้นตอนที่ชัดเจนเพื่อให้สามารถตรวจสอบย้อนกลับได้และเพิ่มความปลอดภัย ดังนี้

- NLP parsing: ทำ tokenization, dependency parsing และ sentence segmentation เพื่อตีกรอบขอบเขตของคำสั่ง (เช่น "เมื่อเซ็นเซอร์ A ON ให้สตาร์ทมอเตอร์ B หลัง 2 วินาที")

- Intent extraction & entity recognition: ใช้โมดูล NLU/NER เพื่อดึง intent หลัก (start/stop, interlock, safety stop, sequence step) และ entities เช่น tag names, timers, counters, setpoints

- Logical decomposition: แยกคำสั่งเป็นบล็อกลอจิกย่อย เช่น state machines, sequence steps, conditionals และ interlocks เพื่อให้สามารถแมปเป็นโครงสร้าง Ladder หรือ SCL ได้

- Code template mapping: แมปบล็อกลอจิกย่อยไปยังเทมเพลตโค้ดที่กำหนดล่วงหน้า (parameterized AST templates) สำหรับภาษาต่าง ๆ เช่น Ladder Diagram, Structured Text (SCL) หรือ Function Block

- Validation & static checks: ตรวจสอบความสมบูรณ์ของโค้ดทางสถิติเช่น type checking, tag resolution, timing bounds, resource limits (I/O count, memory) และกฎความปลอดภัยที่กำหนด

- Simulation & test runs: รันในสภาพแวดล้อมจำลอง (soft PLC / digital twin) ด้วยชุดเคสทดสอบ เพื่อยืนยันพฤติกรรมภายใต้สถานการณ์จริง

- Export / Vendor mapping: แปลงและแพ็กโค้ดเป็นรูปแบบของผู้ขายที่รองรับ (เช่น TIA/STEP7, Rockwell L5X, Codesys .project) พร้อมไฟล์ metadata และ mapping ระหว่างคำสั่งต้นฉบับกับบล็อกโค้ด

- Human‑in‑the‑loop & deployment: มอบให้วิศวกรตรวจสอบ diff และผลการจำลอง ก่อนอนุมัติการดาวน์โหลดสู่ PLC จริงหรือระบบควบคุม

การใช้ LLM: Local vs Cloud และกลไก Prompt Engineering

Copilot‑PLC รองรับทั้งการวางโมเดลแบบ on‑premise (สำหรับลูกค้าที่ต้องการความเป็นส่วนตัวสูง) และการ inference ผ่านคลาวด์ (เพื่อการอัปเดตโมเดลอย่างต่อเนื่อง) โดยมีนโยบายแยกการใช้งานข้อมูลเชิงความลับของโรงงานกับข้อมูลทั่วไป ระบบใช้โมเดลสองชั้น: ชั้นแรกเป็นรุ่น classification/NLU ขนาดเล็กสำหรับ intent/entity extraction และชั้นที่สองเป็น LLM ขนาดกลาง/ใหญ่สำหรับการแปลงเชิงสังเคราะห์และการสร้างโค้ด

Prompt engineering ถูกนำมาใช้ในหลายจุด เช่น:

- System prompt ระบุบริบทของ PLC (I/O map, safety rules, vendor constraints)

- Few‑shot examples ใส่ตัวอย่างการแมปภาษาธรรมชาติเป็น Ladder/SCL เพื่อให้โมเดลเรียนรู้รูปแบบ

- Chain‑of‑thought decomposition เพื่อให้โมเดลแยกขั้นตอนจนเป็นบล็อกที่สามารถแมปเป็นเทมเพลตได้

- Post‑generation prompts สำหรับให้โมเดลช่วยเขียน test cases หรืออธิบาย mapping ระหว่างคำสั่งกับบล็อกโค้ด

ชุดข้อมูล Fine‑tuning และตัวอย่างที่ใช้

การปรับแต่งโมเดล (fine‑tuning) ของ Copilot‑PLC ใช้ชุดข้อมูลเฉพาะทางที่ประกอบด้วยตัวอย่างจริงและสังเคราะห์ โดยมีองค์ประกอบสำคัญดังนี้:

- ตัวอย่าง Ladder diagrams และ SCL/Structured Text ที่แปลงมาจากคำอธิบายภาษาธรรมชาติ (จำนวนตัวอย่างในช่วงเริ่มต้นประมาณ 15,000–50,000 รายการ เพื่อให้ครอบคลุม pattern พื้นฐาน)

- tag maps และ I/O templates (เช่น mapping ของเซ็นเซอร์/เอ็กทิวเตอร์แต่ละยี่ห้อ)

- state machines, timing diagrams และ sequence recipes จากกระบวนการอุตสาหกรรมจริง

- annotation ของข้อจำกัดด้านความปลอดภัย เช่น safe stop, min/max setpoints, watchdog usage

ข้อมูลที่เก็บจากการใช้งานจริง (with consent) จะถูกนำมาใช้เพื่อเพิ่มประสิทธิภาพโมเดลผ่านการเรียนรู้แบบมีผู้ดูแล และทำ active learning โดยเฉพาะตัวอย่างที่วิศวกรแก้ไขบ่อย ๆ

การรองรับมาตรฐานไฟล์และผู้ผลิต (Vendor Support)

เพื่อให้ใช้งานได้กับสภาพแวดล้อมโรงงานจริง Copilot‑PLC รองรับการสื่อสารกับแพลตฟอร์มหลัก ๆ ดังนี้:

- Siemens: รองรับการสร้างโค้ดในรูปแบบ LAD/FBD/SCL ที่สามารถนำเข้าใน TIA Portal/STEP7 รวมถึงการสร้างองค์ประกอบของโปรเจกต์ เช่น tags, data blocks

- Rockwell (Allen‑Bradley): รองรับการส่งออกเป็นรูปแบบ L5X/L5K (Studio 5000/RSLogix) และการแมป I/O tags กับ Controller Tags

- Codesys / IEC 61131‑3: สร้าง Structured Text, Function Blocks และโครงโปรเจกต์ที่สามารถ import เข้า Codesys ได้โดยตรง

การแปลงไฟล์ทำผ่านชุด conversion APIs และ vendor SDKs รวมถึงการสร้าง metadata mapping ที่เชื่อมโยงกลับไปยังคำสั่งต้นฉบับเพื่อเพิ่ม traceability

กลไกความปลอดภัยและการตรวจสอบเบื้องต้น

ความปลอดภัยเป็นหัวใจหลักของ Copilot‑PLC โดยระบบนำหลายระดับการป้องกันมารวมกัน ดังนี้

- Sanitizer / Code hygiene: กรองคำสั่งหรือสเตรตเมนต์ที่อาจเป็นอันตราย (เช่น direct memory access, unrestricted loops) และบังคับใช้ coding patterns ที่ปลอดภัย เช่น watchdog timers และ interlock checks

- Static analysis: ตรวจสอบทางสถิติเพื่อหาจุดบกพร่อง เช่น uninitialized tags, race conditions, resource overcommit และการละเมิดกฎความปลอดภัยของโรงงาน

- Simulator / Digital twin: รันโค้ดในสภาพแวดล้อมจำลอง (เช่น OpenPLC หรือ Codesys Control) ด้วยชุด test scenarios ที่ครอบคลุม (รวมถึง edge cases) — ผลการรันต้องผ่านก่อนจะนำไปสู่สเตจถัดไป

- Human‑in‑the‑loop: สร้างหน้าจอรีวิวที่แสดง diff ระหว่างโค้ดเดิมและที่สร้าง, traceability ของคำสั่งต้นทาง, และการอนุมัติแบบ role‑based — ทั้งหมดจะถูกเก็บเป็น audit trail

- Operational safeguards: sandboxing, rate limiting, และ policy enforcement สำหรับ deployment ไปยัง PLC จริง เพื่อป้องกันการ deploy โดยไม่ได้รับอนุญาต

สรุปเชิงเทคนิค

สถาปัตยกรรมของ Copilot‑PLC ผสานความสามารถของ LLM กับ pipeline เชิงวิศวกรรมที่ชัดเจน ตั้งแต่การตีความภาษาธรรมชาติไปจนถึงการจำลองและส่งออกเป็นไฟล์โปรเจกต์ของผู้ขายต่าง ๆ โดยมีมาตรการความปลอดภัยหลายชั้นและการมีมนุษย์เป็นผู้ตัดสินใจขั้นสุดท้าย ทำให้ระบบสามารถลดเวลาในการติดตั้งและพัฒนาโปรเจกต์โรงงานได้ในขณะที่ยังคงรักษามาตรฐานความปลอดภัยและการตรวจสอบได้อย่างครบถ้วน

ประโยชน์เชิงปฏิบัติและสถิติที่สังเกตได้

ประโยชน์เชิงปฏิบัติและสถิติที่สังเกตได้

จากการทดสอบเชิงนำร่อง (POC) กับโรงงานอุตสาหกรรมขนาดกลางในประเทศไทย พบว่า Copilot‑PLC สามารถย่นระยะเวลาในการพัฒนาและติดตั้งโปรแกรมควบคุมเครื่องจักรได้อย่างมีนัยสำคัญ โดยเฉลี่ยเวลาในการ Commissioning สำหรับไลน์งานทั่วไป เช่น packaging line หรือ conveyor control ลดจาก 3–4 สัปดาห์ เหลือเพียง 2–3 วัน ในกรณีที่ข้อกำหนดเป็นไปตามเทมเพลตและสคริปต์มาตรฐานที่ระบบรองรับได้ดี

สถิติจาก POC และการสอบถามลูกค้าระบุว่าจำนวนข้อผิดพลาด (bugs) ที่ต้องแก้หลังการติดตั้งลดลงประมาณ 60% เมื่อเทียบกับการพัฒนาแบบแมนนวลแบบดั้งเดิม นอกจากนี้ อัตราการผ่านการทดสอบครั้งแรก (first‑time‑right) เพิ่มขึ้นอย่างมีนัยสำคัญ ตัวอย่างเช่น ในโครงการ packaging line รายหนึ่ง อัตรา first‑time‑right เพิ่มจาก ~30% เป็น ~80% ทำให้ลดรอบการทดสอบซ้ำ (re‑work) ลงอย่างชัดเจน

ผลกระทบต่อการทำงานของทีมวิศวกรชัดเจน: วิศวกรสามารถย้ายเวลาทำงานจากงานเชิงรูปแบบและการเขียน Ladder Logic แบบซ้ำซ้อน ไปสู่การออกแบบระบบเชิงสถาปัตยกรรม การปรับแต่ง performance ของ control loop และการพิสูจน์ความปลอดภัยของระบบ ตัวอย่างเช่น งาน Commissioning ที่เคยต้องใช้วิศวกร 2–3 คนตลอดระยะเวลา 3 สัปดาห์ ปัจจุบันสามารถเสร็จด้วยทีมที่เล็กลงและเวลาเพียงไม่กี่วัน ทำให้เกิดประสิทธิภาพแรงงาน (labor productivity) เพิ่มขึ้นและลดเวลาการรอคิวของโปรเจ็กต์อื่น

- การลดต้นทุนโดยตรง: หากคำนวณแบบคร่าวๆ สมมติค่าแรงวิศวกรเฉลี่ย 6,000–8,000 บาท/วัน การลดระยะเวลาจาก 15–20 วัน เหลือ 2–3 วัน จะช่วยประหยัดได้ประมาณ ~72,000–136,000 บาทต่อโปรเจ็กต์ (ขึ้นอยู่กับขนาดทีมและชั่วโมงทำงาน) และยังลดค่าใช้จ่ายจากการแก้บั๊กหลังการติดตั้ง

- ROI แบบง่ายๆ (ตัวอย่าง): ในโปรเจ็กต์หนึ่งที่มีต้นทุนรวมการติดตั้งและ commissioning ประมาณ 500,000 บาท หาก Copilot‑PLC ช่วยลดค่าใช้จ่ายด้านแรงงานและ re‑work ลง 20–30% ผลตอบแทนการลงทุน (ROI) สามารถคืนทุนได้ภายใน 1–3 โครงการ ขึ้นกับขนาดงานและความถี่การนำไปใช้ซ้ำ

- ผลต่อ OEE และเวลาหยุดเดินเครื่อง: การลดเวลาติดตั้งและปรับจูนหมายถึงการลด downtime ในการเปลี่ยนไลน์หรือสวิตช์ผลิตภัณฑ์ ทำให้อัตราการใช้งานเครื่องจักร (OEE) ดีขึ้น ซึ่งใน POC รายหนึ่งรายงานการลด downtime ในช่วงเปลี่ยนผลิตภัณฑ์ได้ประมาณ 15–25% ต่อปี

ตัวอย่างการใช้งานเฉพาะที่เห็นผลชัดเจน ได้แก่:

- Packaging line: สร้าง logic สำหรับการจับคู่ขนาดบรรจุภัณฑ์ การจัดคิว และ interlock safety ได้เร็วขึ้น ลดเวลาปรับจูนเซ็นเซอร์และ timing

- Conveyor control: กำหนด sequence และการจัดลำเลียงหลายสาย (merge/split) โดยใช้ templates ลดการเขียน rung ซ้ำซ้อนและลดจุดบกพร่องที่เกิดจาก race condition

- Robotic pick‑and‑place: สร้างสคริปต์สลับสถานะการจับวางและการสื่อสารกับ PLC ได้รวดเร็วขึ้น ทำให้เวลารวมสำหรับ integration กับ robot controller ลดลงอย่างมีนัยสำคัญ

อย่างไรก็ตามมีข้อจำกัดที่ต้องคำนึงถึงก่อนการนำไปใช้ในวงกว้าง: Copilot‑PLC ยังต้องการการตรวจสอบและการปรับแต่งโดยวิศวกรผู้เชี่ยวชาญเมื่อระบบต้องรองรับฮาร์ดแวร์หลากหลายยี่ห้อ การทำงานในสภาพแวดล้อมที่เป็น safety‑critical ต้องมีการพิสูจน์ความถูกต้อง (validation & verification) เพิ่มเติม และยังต้องทดสอบในสเกลใหญ่กว่า POC เพื่อประเมินปัญหาเชิง integration, latency ในการสื่อสารกับ field devices และประเด็นด้าน cybersecurity

สรุปคือ Copilot‑PLC ให้ประโยชน์เชิงปฏิบัติที่จับต้องได้ทั้งในแง่การลดเวลาติดตั้ง การลดข้อผิดพลาด และการเพิ่มประสิทธิภาพทีมวิศวกร แต่การวัดผลเชิงสเกลยังต้องการการทดสอบภาคสนามเพิ่มเติมและกรอบการยืนยันความปลอดภัยก่อนนำไปใช้ในพื้นที่ที่มีความเสี่ยงสูง

กรณีศึกษา (Pilot) ที่โรงงานไทย: ตัวอย่างจริงและคำสัมภาษณ์

ภาพรวม POC — โรงงานและสโคปการทดสอบ

โครงการพิสูจน์แนวคิด (POC) ดำเนินการที่โรงงานผลิตชิ้นส่วนยานยนต์แห่งหนึ่งในนิคมอุตสาหกรรมชลบุรี โดยมีสโคปครอบคลุมการนำ Copilot‑PLC ไปใช้ในการแปลงคำสั่งภาษาธรรมชาติเป็น Ladder Logic และ Structured Control Language (SCL) สำหรับโมดูลสำคัญ 3 ส่วน ได้แก่ ระบบสายพานลำเลียงอัตโนมัติ, หุ่นยนต์จับวาง (pick‑and‑place) และการควบคุมอุณหภูมิเตาอบชุบโลหะ POC ใช้ระยะเวลา 8 สัปดาห์ มีทีมเข้าไปทำงานจริงประกอบด้วยวิศวกรควบคุม 3 คน วิศวกรระบบ 2 คน และผู้เชี่ยวชาญจากทีมพัฒนา Copilot‑PLC

ปัญหาเริ่มต้นและกระบวนการทดสอบ

ก่อนการทดสอบ โรงงานประสบปัญหาหลักคือเวลาติดตั้งและปรับจูน PLC ที่ยาวนาน รวมถึงการสื่อสารความต้องการระหว่างฝ่ายโรงงานและผู้เขียนโปรแกรมที่มักทำเป็นเอกสารเทคนิค ส่งผลให้เกิดการทดสอบซ้ำ (iterations) บ่อยครั้ง POC ออกแบบให้ทีมงานเขียนคำอธิบายภาษาธรรมชาติ (use case/recipe) แล้วให้ Copilot‑PLC แปลงเป็น Ladder Logic/SCL พร้อมชุดทดสอบอัตโนมัติสำหรับรันในสภาพแวดล้อมจำลอง ก่อนนำไปใช้งานจริงบนเครื่องจักร

ผลลัพธ์เชิงตัวเลขที่สำคัญ

- เวลาเฉลี่ยต่อการติดตั้ง (cycle time): ลดจากเฉลี่ย 72 ชั่วโมงต่อโมดูล เหลือ 24 ชั่วโมง — ลดลงประมาณ 66%

- เวลา Downtime ระหว่าง Commissioning: ลดจากเฉลี่ย 8 ชั่วโมงต่อกรณี เหลือ 2 ชั่วโมง — ลดลงประมาณ 75%

- จำนวนรอบการปรับแก้ (number of iterations): ลดจากเฉลี่ย 5 รอบ เป็น 2 รอบต่อโมดูล — ลดลงประมาณ 60%

- ความแม่นยำของโค้ดที่ไม่ต้องแก้ไขเพิ่มเติม: Copilot‑PLC สร้างโค้ดที่ผ่านการตรวจสอบเบื้องต้นและนำไปใช้งานจริงได้ทันทีใน ประมาณ 58% ของกรณีทดสอบ (เพิ่มขึ้นเมื่อรวมการตรวจสอบของมนุษย์)

- เวลาในการฝึกทีมใช้งาน: การอบรมและฝึกนำไปใช้จริงสำหรับวิศวกรโรงงานใช้เวลา 2 วัน เทียบกับการฝึกสอนระบบเดิมที่ต้องใช้สัปดาห์

คำพูดจากผู้เกี่ยวข้อง

"ผลลัพธ์ที่ได้เกินความคาดหมายในด้านความเร็วและความต่อเนื่องของงาน ตรงที่เราเห็นการลด downtime ได้อย่างชัดเจนช่วยให้สายการผลิตกลับมาทำงานเร็วขึ้น ซึ่งมีผลต่อกำไรของโรงงาน" — นายสมชาย ศรีสุวรรณ, ผู้จัดการโรงงาน

"สำหรับวิศวกรควบคุมแล้ว สิ่งที่เปลี่ยนไปคือเราไม่ต้องเริ่มจากศูนย์ทุกครั้ง Copilot‑PLC ช่วยให้เวิร์กโฟลว์ของเราเป็นระเบียบขึ้น แต่ยังจำเป็นต้องมีการตรวจสอบโดยผู้เชี่ยวชาญในส่วนที่เกี่ยวข้องกับความปลอดภัยของระบบ" — นางสาวณัฐชา พุ่มพวง, วิศวกรควบคุมระบบอัตโนมัติอาวุโส

บทเรียนที่ได้และการปรับปรุงหลัง POC

- มาตรฐานการตั้งชื่อและเทมเพลต: การกำหนดมาตรฐานชื่อสัญญาณและเทมเพลตก่อนนำเข้า Copilot‑PLC ลดความผิดพลาดจากการจับคู่ตัวแปรได้มาก ผู้พัฒนาได้เพิ่มฟีเจอร์เทมเพลตสำหรับอุตสาหกรรมเฉพาะ

- Human‑in‑the‑loop: POC ยืนยันว่าแม้โมเดลจะแปลงโค้ดได้รวดเร็ว แต่การตรวจสอบโดยวิศวกรยังจำเป็น โดยเฉพาะเงื่อนไขความปลอดภัย ทีมพัฒนาได้ออกแบบกระบวนการยืนยัน (approval workflow) ก่อน deploy จริง

- ชุดทดสอบอัตโนมัติ (automated testbench): เพื่อลดการ iteration ทีมงานสร้างชุดทดสอบจำลองที่ครอบคลุมกรณีมุม (edge cases) ทำให้สามารถจับข้อผิดพลาดก่อนขึ้นเครื่องจริง

- การปรับปรุงข้อมูลฝึกฝน: พบว่าฟังก์ชันบล็อกเฉพาะของผู้ผลิต PLC บางรายยังไม่ได้อยู่ในชุดข้อมูลฝึก ทีมพัฒนาได้เพิ่มตัวอย่างและ mapping เฉพาะ vendor เพื่อเพิ่มอัตราความสำเร็จ

- การบูรณาการกับระบบเดิม: โรงงานตัดสินใจจัดทำ policy สำหรับการจัดเก็บโค้ด (version control) และผนวก Copilot‑PLC เข้ากับ CI/CD สำหรับระบบโรงงานเพื่อความปลอดภัยและการย้อนกลับ (rollback)

สรุปแล้ว POC นี้แสดงให้เห็นว่า Copilot‑PLC สามารถลดเวลาในการติดตั้งและ downtime ได้อย่างมีนัยสำคัญ ขณะเดียวกันก็ชี้ชัดถึงความจำเป็นของการกำกับดูแลมนุษย์และการปรับแต่งในเชิงปฏิบัติการก่อนการใช้งานในสเกลใหญ่ โรงงานและทีมพัฒนายังคงเดินหน้าปรับปรุงระบบตามบทเรียนที่ได้เพื่อเตรียมขยายการใช้งานสู่สายการผลิตอื่น ๆ ในระยะถัดไป

ความปลอดภัย, การตรวจสอบ และความเสี่ยงที่ต้องพิจารณา

ความเสี่ยงของการใช้ LLM กับระบบควบคุมที่มีความปลอดภัย

การนำ Large Language Models (LLMs) มาแปลงคำสั่งภาษาธรรมชาติเป็นโค้ด Ladder Logic หรือ SCL สำหรับ PLC มีประโยชน์ด้านความรวดเร็ว แต่ก็เปิดช่องให้เกิดความเสี่ยงที่สำคัญสำหรับระบบ safety‑critical เช่น สายการผลิต โรงไฟฟ้า หรือระบบจ่ายแรงดันไอน้ำ ความเสี่ยงหลักได้แก่ hallucination (LLM สร้างคำตอบที่ไม่ถูกต้องหรือไม่มีหลักฐานรองรับ), พฤติกรรมไม่เป็น deterministic (ผลลัพธ์เปลี่ยนเมื่อเงื่อนไขเปลี่ยนเล็กน้อย), และการไม่สามารถรับประกัน traceability ระหว่างความต้องการ (requirements) กับโค้ดที่สร้างขึ้น งานวิจัยและการประเมินเชิงปฏิบัติแสดงให้เห็นว่าอัตรา "ข้อผิดพลาดเชิงเนื้อหา" ของ LLM อาจอยู่ในช่วงหลายเปอร์เซ็นต์จนถึงระดับสองหลัก ขึ้นกับโดเมนและวิธี prompt/finetune ซึ่งสำหรับระบบที่ต้องการความปลอดภัยระดับ SIL2–SIL3 หรือ PL d–e การผิดพลาดแม้เพียงเล็กน้อยอาจหมายถึงความเสี่ยงต่อชีวิตหรือทรัพย์สินได้

นอกจากข้อผิดพลาดเชิงเนื้อหาแล้ว ยังมีความเสี่ยงจากการจัดการเวอร์ชันของโค้ด การเปลี่ยนแปลงโดยอัตโนมัติ (auto‑patching/auto‑suggestion) ที่อาจกระทบต่อการรับรองความปลอดภัย และความไม่แน่นอนด้านไทม์มิ่ง (timing determinism) ที่จำเป็นสำหรับระบบ PLC หลายระบบต้องการผลลัพธ์ที่ตอบสนองภายในเสี้ยววินาที ซึ่ง LLM‑driven generation ที่ต้องพึ่งพากระบวนการแบบ black‑box อาจไม่ตอบโจทย์นี้

เครื่องมือและมาตรการตรวจสอบที่จำเป็นก่อน deploy จริง

เพื่อจัดการความเสี่ยงควรใช้มาตรการตรวจสอบและเครื่องมือผสานหลายชั้น (defense‑in‑depth) ก่อนนำระบบเข้าใช้งานจริง ตัวอย่างมาตรการปฏิบัติได้แก่:

- Human‑in‑the‑loop (HITL): ตั้งเกตการอนุมัติแบบหลายระดับ (four‑eyes principle) ให้วิศวกรตรวจสอบและยืนยันโค้ดที่สร้างโดย LLM ก่อน deploy ทุกครั้ง โดยเฉพาะสำหรับฟังก์ชันที่เกี่ยวกับ safety logic

- HIL/SIL testing: ดำเนินการ Hardware‑in‑the‑Loop และ Software‑in‑the‑Loop ในสภาพแวดล้อมที่เลียนแบบจริง ทำ fault injection, stress test และ corner‑case simulation เพื่อวัดพฤติกรรมภายใต้ความผิดพลาดต่าง ๆ และยืนยันระดับ SIL ที่ต้องการ

- Formal verification & model checking: ใช้เครื่องมือ formal methods (เช่น model checkers, SMT solvers) ในการพิสูจน์คุณสมบัติเชิงตรรกะที่สำคัญ เช่น absence of hazardous states, bounded response time และ determinism ของ control paths ก่อนการยอมรับโค้ด

- Static analysis และ coding standards: ตรวจสอบโค้ดที่สร้างขึ้นด้วย static analyzers และบังคับใช้มาตรฐานการเขียนโค้ดสำหรับ embedded/safety systems เช่น MISRA‑like rules หรือ coding guidelines ของผู้ผลิต PLC

- Sandboxed execution และ runtime monitors: รันโค้ดใหม่ใน sandbox ที่แยกเครือข่ายและฮาร์ดแวร์สำรอง พร้อมตัวตรวจจับพฤติกรรมผิดปกติ (runtime watchdogs, safety supervisors) ที่สามารถยกเลิกคำสั่งทันทีเมื่อตรวจพบความเสี่ยง

- Audit trail และ provenance: เก็บบันทึกที่ไม่เปลี่ยนแปลง (immutable logs) ของคำสั่ง input ไปยัง LLM, เวอร์ชันของโมเดล, prompt และผลลัพธ์ พร้อมลายเซ็นดิจิทัล เพื่อให้สามารถย้อนกลับตรวจสอบได้ในกรณีเกิดเหตุ

- Requirement traceability matrix (RTM): ผสานการสร้างโค้ดกับระบบจัดการความต้องการ ให้ทุกบรรทัดของโค้ดสามารถย้อนกลับไปยังข้อกำหนดที่ชัดเจนและได้รับการอนุมัติ พร้อมระบบ CI/CD ที่บังคับการทดสอบอัตโนมัติก่อน merge

ข้อกำหนดทางกฎระเบียบที่ต้องพิจารณา

การนำ Copilot‑PLC หรือโซลูชัน LLM อื่น ๆ มาใช้กับระบบควบคุมอุตสาหกรรมต้องคำนึงถึงมาตรฐานและการรับรองหลายด้าน ดังนี้

- IEC 61508: มาตรฐานสากลสำหรับ functional safety ของระบบไฟฟ้า อิเล็กทรอนิกส์ และ programmable electronic systems กำหนดการประเมินความเสี่ยง การจัดระดับ SIL, การออกแบบเพื่อลดความเสี่ยง และการทดสอบที่เป็นระบบ — โค้ดที่มาจาก LLM ต้องสามารถผ่านการประเมินตาม lifecycle ของมาตรฐานนี้

- ISO 13849: มาตรฐานด้านความปลอดภัยของเครื่องจักร โดยใช้ Performance Level (PL) ซึ่งเน้นความสามารถในการป้องกันความผิดพลาดและความน่าเชื่อถือของฟังก์ชันความปลอดภัย — ต้องมีการวัดและพิสูจน์ว่าการใช้โค้ดจาก LLMไม่ลด PL

- IEC 62443: มาตรฐานความมั่นคงปลอดภัยไซเบอร์สำหรับระบบออโตเมชันและควบคุมอุตสาหกรรม เน้นการแยกโซนความปลอดภัย การยืนยันตัวตน และการป้องกันการเข้าถึงโค้ดที่สร้างโดยระบบภายนอก

- ข้อกำหนดด้านการทดสอบและรับรอง: ผู้ตรวจสอบอิสระ (third‑party assessors) มักจะต้องการหลักฐานการทดสอบ HIL/SIL, รายงานการวิเคราะห์ความเสี่ยง, ผลการตรวจสอบโค้ด (code review) และ RTM เพื่อออกใบรับรองความปลอดภัย

โดยสรุป การใช้ LLM ในการสร้าง Ladder Logic/SCL สามารถเพิ่มความเร็วในการติดตั้งและปรับปรุงระบบโรงงานได้ แต่ต้องแลกกับความจำเป็นในการวางกระบวนการควบคุมเข้มงวด: ผสานการตรวจสอบโดยมนุษย์, ทดสอบเชิงพฤติกรรมและเชิง formal, แยกสภาพแวดล้อมการทดสอบ, และรักษาข้อมูลการเปลี่ยนแปลงอย่างละเอียด เท่านั้นที่จะทำให้การนำเทคโนโลยีนี้เข้าสู่ระบบ production เป็นไปได้อย่างปลอดภัยและสอดคล้องกับข้อกำหนดทางกฎระเบียบ

ผลกระทบต่ออุตสาหกรรม โมเดลธุรกิจ และแนวโน้มในอนาคต

โอกาสทางธุรกิจและโมเดลการหารายได้

การนำ LLM มาแปลงคำสั่งภาษาธรรมชาติเป็น Ladder Logic/SCL เปิดช่องทางธุรกิจใหม่สำหรับสตาร์ทอัพไทย ทั้งในแง่การลดเวลาติดตั้งและการลดต้นทุนการพัฒนาระบบอัตโนมัติ โดยเฉพาะกับโรงงานขนาดกลางและขนาดย่อมที่ยังขาดเครื่องมืออัตโนมัติที่ใช้งานง่าย สำหรับโมเดลการหารายได้ที่เหมาะสม มีรูปแบบสำคัญดังนี้:

- Subscription (SaaS) — บริการคลาวด์สำหรับการแปลงโค้ดและจัดการเวอร์ชัน เหมาะกับลูกค้าที่ต้องการอัปเดตบ่อย ลดค่าใช้จ่ายเริ่มต้น และขยายฟีเจอร์ผ่านการสมัครรายเดือน/ปี

- Per‑project / Professional Services — คิดค่าบริการเป็นโครงการสำหรับการติดตั้งครั้งแรก การปรับแต่งตามมาตรฐานโรงงาน และการทดสอบความปลอดภัย เหมาะกับงานที่ต้องการการรับประกันผลลัพธ์

- On‑premise license / Appliance — ไลเซนส์ติดตั้งภายในหรือฮาร์ดแวร์ Edge สำหรับโรงงานที่ต้องการควบคุมข้อมูล (data sovereignty) หรือมีข้อจำกัดด้าน latency/ความปลอดภัย

- Usage‑based / Tokenized — คิดตามจำนวนคำสั่งหรือบรรทัดโค้ดที่สร้าง เหมาะกับลูกค้าที่ต้องการความยืดหยุ่นและโปร่งใสด้านต้นทุน

- Hybrid & Partnerships — รูปแบบผสาน ระหว่างไลเซนส์ on‑prem กับบริการคลาวด์สำหรับ analytics หรือ predictive maintenance พร้อมโมเดลร่วมกับผู้จัดจำหน่าย PLC และ System Integrators

กลยุทธ์ทางการเงิน ที่ควรพิจารณา ได้แก่ เสนอแพ็กเกจ pilot แบบมีส่วนลดเพื่อพิสูจน์คุณค่า (proof‑of‑value), bundling กับบริการสูทเทสต์/validation, และเสนอ SLA ทางเทคนิคที่ชัดเจนเพื่อลดความเสี่ยงลูกค้าในภาคการผลิต

คู่แข่งและสินค้าทดแทนในตลาด

สภาพแวดล้อมการแข่งขันประกอบด้วยผู้เล่นหลากหลายประเภท ทั้งผู้ผลิตเครื่องมืออัตโนมันระดับโลก ผู้ให้บริการระบบ (system integrators) และเครื่องมือ AI ทั่วไป ดังนี้

- Vendor toolchains ของผู้ผลิต PLC รายใหญ่ เช่น Siemens (TIA Portal), Rockwell (Studio 5000), Schneider และ ABB ซึ่งมีเครื่องมือเขียนและจำลองโปรแกรม PLC แบบครบวงจร เป็นสินค้าทดแทนที่โรงงานคุ้นเคย

- System integrators และ consultancies — ผู้ให้บริการติดตั้งที่มีความเชี่ยวชาญเชิงวิศวกรรมซึ่งมักเสนอการพัฒนาสคริปต์เฉพาะและการทดสอบแบบครบวงจร แม้จะมีต้นทุนสูงแต่เป็นทางเลือกที่เชื่อถือได้ในงานที่มีความเสี่ยงสูง

- เครื่องมือช่วยเขียนโค้ดทั่วไปและ LLM พลเมืองโลก เช่น GitHub Copilot / Codex และ ChatGPT ซึ่งช่วยเขียนโค้ดทั่วไป แต่ยังขาดความเชี่ยวชาญเฉพาะด้าน PLC, การตรวจสอบความปลอดภัยของสัญญาณ I/O และการรองรับมาตรฐานอุตสาหกรรม

- แพลตฟอร์ม Low‑code / No‑code สำหรับโรงงาน เช่น Tulip หรือแพลตฟอร์ม HMI/SCADA ที่ให้การเชื่อมต่อและสร้างแอปง่ายๆ แต่ไม่เน้นการแปลงเป็น Ladder Logic เชิงลึก

สตาร์ทอัพไทยจึงต้องชูนวัตกรรมที่แตกต่าง เช่น การรองรับภาษาไทยและบริบทโรงงานท้องถิ่น, ความสามารถในการสร้างโค้ดที่เป็นไปตามมาตรฐาน IEC 61131‑3, และบริการ validation/commissioning เพื่อแข่งกับทั้งชุดเครื่องมือจากผู้ผลิตรายใหญ่และบริการแบบดั้งเดิมของ integrator

แนวโน้มระยะกลาง–ยาว: การรับรอง ขยายสู่ predictive maintenance และ integration กับ MES/SCADA

ในระยะกลางถึงยาว ตลาดจะเคลื่อนสู่การยอมรับเครื่องมือที่มีการรับรอง (certification) และมาตรฐานการทดสอบอย่างชัดเจน โดยประเด็นสำคัญได้แก่:

- การรับรองและมาตรฐานความปลอดภัย — การสนับสนุนมาตรฐาน IEC 61131‑3 (ภาษาโปรแกรม PLC), IEC 61508 และ ISO 13849 สำหรับฟังก์ชันความปลอดภัยจะเป็นข้อได้เปรียบเชิงการแข่งขัน รายงานการตรวจสอบ (audit trail) และความสามารถในการยืนยันความถูกต้องของโค้ดจะกลายเป็นเงื่อนไขพื้นฐาน

- การรวมกับ MES/SCADA และ Digital Twin — ลูกค้าต้องการการไหลของข้อมูลจากระดับโค้ด PLC ไปยังระบบบริหารการผลิต (MES) และ SCADA เพื่อการมอนิเตอริ่งและการวิเคราะห์ การเชื่อมต่อแบบ two‑way กับระบบเหล่านี้ รวมถึงการสร้าง digital twin จะเพิ่มมูลค่าและเปิดตลาดสำหรับฟีเจอร์เช่นการจำลอง (simulation) และ rollback ของโค้ด

- การขยายสู่ Predictive Maintenance และ Analytics — เมื่อมีการเก็บข้อมูลการทำงานของเครื่องจักร สตาร์ทอัพสามารถต่อยอดจากการแปลงโค้ดสู่โมดูลวิเคราะห์เพื่อทำนายความล้มเหลว (predictive maintenance) และเพิ่มบริการแบบ subscription ที่มีรายได้ต่อเนื่อง

- แนวโน้ม OT/IT Convergence และ Edge LLM — ความต้องการ latency ต่ำและการรักษาความเป็นส่วนตัวข้อมูลจะเร่งให้เกิดโซลูชันแบบ edge/on‑premise LLM รวมถึงสถาปัตยกรรม hybrid ที่ผสานคลาวด์สำหรับ analytics และ edge สำหรับการสั่งงานแบบเรียลไทม์

จากมุมมองตลาดโดยรวม อุตสาหกรรมออโตเมชันมีการคาดการณ์การเติบโตในระดับ CAGR หลายเปอร์เซ็นต์ในอีกไม่กี่ปีข้างหน้า ซึ่งเปิดโอกาสให้สตาร์ทอัพไทยขยายสู่ภูมิภาค ASEAN โดยเฉพาะโรงงานขนาดกลางที่ต้องการเครื่องมือใช้งานง่ายและรองรับภาษา/บริบทท้องถิ่น

สรุปเชิงกลยุทธ์: สตาร์ทอัพควรมุ่งสร้างความเชื่อมั่นผ่านการรับรองการทำงานร่วมกับผู้ผลิต PLC รายใหญ่, เสนอโมเดล hybrid (on‑prem + cloud), ทำพันธมิตรกับ system integrators เพื่อเข้าถึงตลาดเชิงอุตสาหกรรม และเตรียมแพลตฟอร์มให้สามารถต่อยอดไปสู่ predictive maintenance, digital twin และการบูรณาการกับ MES/SCADA เพื่อสร้างกระแสรายได้ระยะยาว

บทสรุป

Copilot‑PLC เป็น LLM ที่แปลงคำสั่งภาษาธรรมชาติเป็นโค้ดสำหรับ PLC (Ladder Logic / SCL) ซึ่งเสนอข้อได้เปรียบด้านการลดเวลาติดตั้งระบบอัตโนมัติและเร่งความเร็วการพัฒนาโปรแกรมควบคุมเครื่องจักร ตัวอย่างที่ชัดเจนคือการแปลงคำสั่งเช่น “เปิดมอเตอร์เมื่ออุณหภูมิเกิน 75°C และหยุดหากกระแสเกินค่า X” ให้เป็น Ladder Logic ที่พร้อมทดสอบ ทำให้งานที่เดิมอาจต้องใช้ทีมโปรแกรมเมอร์และเวลาปรับจูนเป็นสัปดาห์ ๆ ถูกย่นเหลือเป็นวันหรือเป็นสัปดาห์สั้น ๆ (รายงานเบื้องต้นจาก PoC ในอุตสาหกรรมชี้ว่าการนำเทคโนโลยีลักษณะนี้มาใช้ช่วยลดเวลาพัฒนาตั้งแต่ประมาณ 20–50% ในกรณีหนึ่ง ๆ) อย่างไรก็ดี เทคโนโลยีต้องถูกผนวกกับกระบวนการยืนยันความปลอดภัยและ human‑in‑the‑loop เพื่อทดสอบ ตรวจสอบ และเซ็นรับรองโค้ดก่อนนำไปใช้งานจริง โดยเฉพาะในระบบที่มีความเสี่ยงด้านความปลอดภัยสูง เพราะความผิดพลาดเพียงครั้งเดียวอาจก่อให้เกิดความเสียหายต่อทรัพย์สินหรือชีวิตคนได้

ตลาดสำหรับโซลูชันประเภทนี้มีศักยภาพขนาดใหญ่ทั้งในแง่การประหยัดต้นทุนและเพิ่มประสิทธิภาพการผลิต เนื่องจากโรงงานและผู้ผลิตจำนวนมากกำลังมองหาการลดเวลาในการติดตั้งและการเปลี่ยนรุ่นเครื่องจักร การพิสูจน์คุณภาพผ่านการทดสอบจริง, การได้รับการรับรองตามมาตรฐานอุตสาหกรรม (เช่น IEC 61131, IEC 61508 หรือมาตรฐานความปลอดภัยเครื่องจักรที่เกี่ยวข้อง) และการร่วมมือกับผู้ integrator/ผู้ผลิตอุปกรณ์รายใหญ่ จะเป็นกุญแจสู่การเติบโตทั้งในประเทศและตลาดต่างประเทศ ในอนาคตคาดว่าจะเห็นการผสาน Copilot‑PLC เข้ากับดิจิทัลทวิน ระบบ CI/CD ของโรงงาน และแนวปฏิบัติ human‑in‑the‑loop ที่เข้มแข็ง ทำให้การพัฒนาโค้ดอัตโนมัติเป็นเครื่องมือเสริมที่เชื่อถือได้มากขึ้น แต่การขยายตัวจะขึ้นกับความสามารถในการจัดการความเสี่ยงทางเทคนิค กฎระเบียบ และความรับผิดชอบทางกฎหมายของผู้พัฒนา